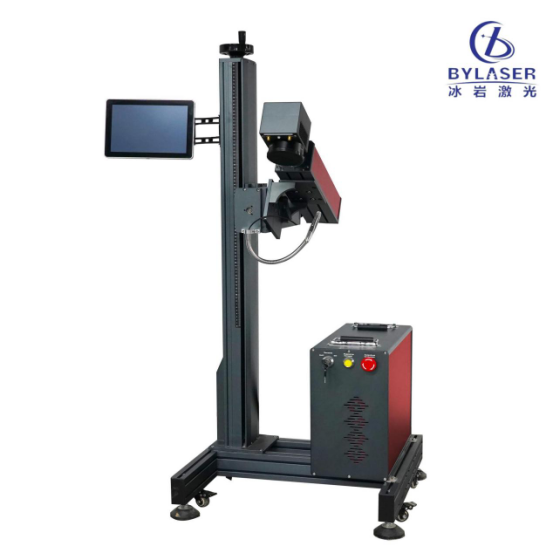

今日の競争が激しい製造環境において、高速生産に適したファイバーレーザー標識マシンを選定するには、複数の技術的および運用上の要素を慎重に検討する必要があります。これらの高度な標識システムは、さまざまな素材や生産環境において卓越した精度、速度、信頼性を提供することで、産業用標識アプリケーションに革命をもたらしました。優れた標識ソリューションと標準的な代替品との差を生み出す主要な仕様や機能を理解することは、生産効率の最大化および長時間にわたる製造サイクルを通じて一貫した標識品質を確保するために不可欠です。

レーザー出力は、さまざまな素材におけるマーキング速度および深さの能力に直接影響します。産業用グレードのシステムは通常20Wから100Wの範囲であり、高出力モデルでは金属、プラスチック、複合材料に対してより高速な処理が可能になります。ビーム品質はM²係数で測定され、フォーカス精度とマーキングの一貫性を決定します。値が1.0に近いほど、微細加工における優れたビーム特性を示します。

高度なファイバーレーザー光源は、マーキング領域にわたるエネルギー分布を最適化するための高度なビーム整形技術を採用しています。これにより、作業エリア内の位置にかかわらず均一なマーキング品質が保たれ、連続生産中も一定の深さとコントラストが維持されます。温度安定性とアクティブ冷却システムにより、連続運転中の熱変動によるマーキング精度への影響を最小限に抑えることができ、ビーム品質がさらに向上します。

高速生産環境では、毎時数千個の部品を処理しつつ一貫した品質基準を維持できるマーキングシステムが求められます。ガルバノスキャナ技術は、迅速な位置決め速度を実現する上で極めて重要であり、高級システムでは単純な幾何学的パターンに対して10,000 mm/sを超えるスキャン速度を提供します。複雑なマーキングパターンの場合は、適切な材料との相互作用およびマーキング深度を確保するために速度を調整する必要がある場合があります。

ソフトウェアの最適化機能は、位置決め遅延を最小限に抑え、マーキング手順を最適化することで、全体的な生産効率に大きく影響します。高度な制御システムは、材料の種類やマーキング要件に基づいてパラメータを自動的に調整でき、製品切り替え間のセットアップ時間を短縮します。生産ラインの制御システムとの統合により、前工程および後工程とのシームレスな通信と同期が可能になります。

質 ファイバーレーザーマーキングマシン ステンレス鋼、アルミニウム、チタン、焼入れ工具鋼など、さまざまな金属基板の処理に優れています。目的のマーキング特性(表面への微細なエッチングから深さのある彫刻まで)を実現するためには、各材料に対してパラメータの最適化が必要です。パルス周波数、出力密度、スキャン速度は、熱的損傷を防ぎつつ十分なマーキングコントラストを確保するために、慎重にバランスを取る必要があります。

焼きなましマーキング技術により、素材の物性や表面の完全性を損なうことなく、敏感な金属部品に永久的な識別マークを付与できます。この手法は、構造的完全性が損なわれてはならない航空宇宙、医療機器、精密工学分野において特に有効です。高度なシステムでは、一般的な金属タイプ用にあらかじめ設定されたパラメータライブラリを提供しており、セットアップ手順を簡素化し、生産ロット間での一貫した結果を保証します。

現代の製造業は、トレーサビリティと品質管理を目的として永続的な識別が必要なプラスチックおよび複合材料部品にますます依存しています。ファイバーレーザー装置は、ABS、ポリカーボネート、ナイロン、PEEKなどのエンジニアリングプラスチックと非常に高い適合性を示します。変色マーキングは材料を除去せずに高コントラストの識別を実現し、部品の強度および表面仕上げ品質を保持します。

発泡技術は特定のプラスチック配合材に隆起したマーキングパターンを作り出し、アクセシビリティ用途における触覚による識別機能を提供します。熱に敏感な材料を加工する際には、溶融、変色、寸法変化など部品の機能に影響を与えることを防ぐために、パラメータ制御が極めて重要になります。リアルタイム監視システムにより、材料のばらつきを検出し、一貫したマーキング品質を維持するために補正を行うことができます。

既存の生産インフラとのシームレスな統合には、Ethernet、RS-232、および産業用フィールドバスプロトコルを含む包括的な接続オプションが必要です。現代のマーキングシステムはPLC、MESシステム、品質管理データベースとの通信をサポートしており、パラメータの自動選択や生産追跡を可能にします。リアルタイムのデータ交換機能により、マーキング品質やシステムの性能指標について即時のフィードバックが得られます。

コンベア統合システムにより、移動中の部品に対して連続的にマーキングを行うことが可能になり、静止状態でのマーキング構成と比較して大幅に生産効率が向上します。高度なビジョンシステムは部品の位置や向きを自動検出し、配置のばらつきを補正するためにリアルタイムでマーキング座標を調整できます。この自動化により手動による介入が減少し、処理されたすべての部品に対して一貫したマーキング位置精度が確保されます。

統合された品質検証システムは、マシンビジョン技術を活用して、加工直後にマーキング品質を自動的に検査します。これらのシステムは、文字の欠損、寸法のばらつき、コントラスト不足などの問題を検出し、自動的に製品を排除または再加工する手順を開始できます。統計的工程管理(SPC)機能により、時間経過に伴うマーキングパラメータを追跡し、メンテナンスの必要性やパラメータのドリフトを示す傾向を特定します。

予知保全機能は、レーザー光源の性能、スキャナの摩耗パターン、冷却システムの効率を監視し、予期せぬダウンタイムを防止します。高度な診断システムは、部品交換時期のスケジューリングに関する早期警告を提供し、計画生産停止期間中に積極的なメンテナンスを実施できるようにします。データ記録機能は、品質監査および工程改善イニシアチブのために、すべてのマーキング作業の包括的な記録を保持します。

直感的なソフトウェアインターフェースは、オペレーターの生産性に大きく影響し、新規スタッフのトレーニング要件を削減します。最新のマーキングシステムには、従来のコーディング手法ではなく、ドラッグアンドドロップ操作で複雑なマーキングパターンを作成可能なグラフィカルプログラミング環境が備わっています。テンプレートライブラリは一般的なマーキング用途の出発点を提供し、カスタムパターン作成ツールにより、独自のデザイン要件を迅速に実装できます。

可変データ機能により、シリアル番号、日付コード、バーコード、およびデータベース駆動型コンテンツをマーキングパターンに自動挿入できます。高度なシステムでは複数のデータソースを同時にサポートしており、静的グラフィックと動的情報を組み合わせた複雑なマーキングレイアウトを実現します。フォントライブラリやベクター形式のインポート機能により、既存のデザイン資産や企業ブランド要件との互換性が確保されています。

現代の生産環境では、分散型の製造作業に対してリモートでの監視および制御機能がますます求められています。Webベースのインターフェースにより、承認された担当者がネットワーク接続された任意のデバイスからシステムの状態を監視し、パラメータを調整したり、生産レポートをダウンロードできるようになります。安全なVPN接続を活用することで、技術サポート担当者が遠隔支援を提供可能となり、トラブルシューティングや最適化対応の迅速化が実現します。

クラウドベースのデータストレージおよび分析プラットフォームにより、複数のマーキングステーションや施設にまたがる包括的な生産分析が可能になります。機械学習アルゴリズムは過去の性能データに基づいて最適化の機会を特定し、自動的にパラメータの調整を提案できます。企業資源計画(ERP)システムとの統合により、生産需要およびマーキングシステムの稼働状況に基づいた自動スケジューリングやリソース配分が促進されます。

包括的なコスト分析では、電力消費、メンテナンス要件、消耗品の交換スケジュールなどの継続的な運用コストに加え、初期の設備導入コストを考慮する必要があります。高品質なファイバーレーザー標識装置は、他の標識技術と比較して通常優れたエネルギー効率を示し、初期投資額が高くとも長期的な運用コストを削減します。レーザー光源の寿命は通常10万時間以上であり、交換頻度や関連する停止時間のコストを最小限に抑えることができます。

メンテナンス要件は、システム設計によって大きく異なります。密封型レーザー光源と非接触マーキングプロセスは、機械式マーキング手法と比較して、一般的に定期的な保守作業がほとんど必要ありません。予知保全機能を活用することで、生産の中断につながる前に潜在的な問題を検出でき、予期せぬ修理コストをさらに削減できます。直感的なソフトウェアインターフェースはオペレーター認定に必要な時間を大幅に短縮できるため、トレーニングコストについても評価する必要があります。

高速マーキング機能は生産スループットの向上に直接つながり、労働コストや設備要件を比例して増加させることなく、メーカーが需要の増加に対応できるようにします。一貫した高品質なマーキングにより、製品の拒否率や再作業費用が削減され、顧客満足度とブランド評価の向上にも寄与します。自動化された品質検証システムは人による目視検査の必要性を最小限に抑え、さらに労働コストを削減すると同時に、包括的な品質管理を確実に実現します。

永久的なレーザーマーキングによって実現されるトレーサビリティの向上は、在庫管理、リコール手順、品質調査プロセスの改善に貢献します。これらの利点により、責任リスクの低減と業務効率の向上を通じて、マーキングシステムへの投資を正当化できる場合が多いです。システム連携機能により、手動でのデータ入力プロセスが排除され、製造工程全体におけるエラーの削減と生産計画の精度向上が図れます。

現代のファイバーレーザーマーキング装置は、単純なパターンの場合、スキャン速度が10,000 mm/sを超えることが可能です。実際の処理能力は、マーキングの複雑さ、材料の種類、および必要な深さによって異なります。標準的な識別用マーキング用途では、1時間あたり3,000~5,000個の生産レートが一般的ですが、複雑なグラフィックや深彫り加工の場合は、それに応じて処理能力が低下します。

レーザー出力の選定は、材料の種類、マーキング深度の要件、および希望する生産速度に依存します。金属の表面マーキングには通常20~50Wが必要ですが、深彫り加工ではより高い出力が有利です。プラスチックは熱損傷を防ぐために低めの出力設定が必要となるため、ほとんどのポリマー用途には20~30Wのシステムが適しています。

ファイバーレーザー光源は、密封構造と固体素子設計により、メンテナンスがほとんど不要です。主な保守作業としては、保護ウィンドウの定期的な清掃、キャリブレーションの定期的な確認、および冷却システムのメンテナンスが挙げられます。多くのシステムには診断ツールが搭載されており、部品の状態を監視し、実際の運転条件に基づいてメンテナンス時期を提案します。

高度なファイバーレーザーマーキングシステムは、動的焦点調整と多軸位置決め機能により曲面への対応が可能です。3Dマーキングソフトウェアは表面の凹凸に補正を加えられ、ロータリーフィクスチャーを使用することで円筒形状の部品にもマーキングできます。複雑な形状の場合、すべての表面領域で一貫したマーキング品質を確保するために、カスタムフィクスチャーが必要となることがあります。