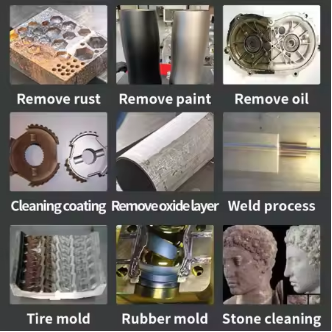

現代の産業清掃は 伝統的な化学的・機械的方法から レーザーベースの先進技術へと劇的に進化しました 脈 レーザークリーニングマシン 表面の準備と汚染物質の除去に革命的なアプローチを提示し 精度,効率,そして従来の方法に匹敵できない環境上の利点を提供します この 洗練された システム は 制御 さ れ た レーザー エネルギー の 爆発 を 用い て 表面 の 汚れ を 傷つけ ない よう に,塗料,コーティング,その他の 表面 汚染物 を 除去 し ます. これらの機械の多用性と有効性は より清潔で速く持続可能な清掃ソリューションを求める多くの産業でますます人気になっています

パルスレーザー洗浄の技術は、選択的光熱作用(セレクティブ・フォトサーモリシス)の原理に基づいており、高強度の短時間レーザー光が表面の汚染物質と相互作用します。連続波レーザーとは異なり、パルスレーザー洗浄装置はエネルギーを断続的なパルスで供給するため、熱の放散が効率よく行え、材料の除去をより正確に制御できます。このパルス方式により、基材への熱損傷を最小限に抑えつつ、洗浄効率を最大化することが可能です。このプロセスは完全に乾式であり、化学薬品や研磨材、水を必要としないため、産業用途において環境に配慮した選択肢となります。

自動車業界は、金属部品の錆や腐食を除去する際に基材の物性に影響を与えないという優れた性能から、パルスレーザー洗浄装置を積極的に採用しています。特にクラシックカーのレストアプロジェクトでは、何十年分もの錆を選択的に除去しつつ、元の金属の厚さや表面の完全性を維持できるため、この技術が非常に役立ちます。また、製造工場では溶接、コーティング、組立工程の前の部品準備にこれらのシステムを活用し、最適な接着性と継手品質を確保しています。

自動車メーカーは、正確な表面処理が極めて重要となる生産ラインへの応用において、ますますレーザー洗浄に依存するようになっています。この技術は、塗装またはコーティング工程の前にプレス成形部品に付着しているミルスケール(圧延酸化皮膜)、酸化物、保護フィルムを除去するのに優れています。こうした精密な洗浄により、表面品質の一貫性が保たれ、製造時に施される保護コーティングの耐久性も向上します。

従来の塗装除去方法は、有害な化学物質や、基材表面を損傷する可能性のある激しい機械的プロセスを伴うことが多くあります。パルスレーザー洗浄装置は、自動車部品から複数層の塗料、プライマー、保護コーティングを除去するためのより安全で制御性の高い代替手段を提供します。この技術により、特定のコーティング層を選択的に除去しつつ他の層を残すことが可能となり、部品を完全に剥離することなく部分的な再塗装作業が実現できます。

ボディショップやレストア施設では、レーザー洗浄システムが提供する精密な制御性に特に価値を感じています。技術者はパラメーターを調整して、損傷したまたは不要なコーティング層のみを除去し、可能な限り工場出荷時のオリジナル仕上げを維持できます。この機能により、準備に要する時間と材料費が大幅に削減されるとともに、再塗装作業の品質も向上します。

航空宇宙分野の応用では、最高レベルの精度と材料の完全性が求められるため、パルスレーザー洗浄装置は航空機のメンテナンスおよびオーバーホール作業に最適です。これらのシステムは、タービンブレード、エンジン部品、構造部材から熱バリアコーティング、腐食、汚染物質を、機械的応力や寸法変化を引き起こすことなく効果的に除去できます。非接触式のレーザー洗浄は、工具摩耗や部品間での汚染移行の懸念を排除します。

メンテナンス施設では、従来の方法では対処が不可能な複雑な形状やアクセス困難な領域を清掃できる点が高く評価されています。レーザー洗浄は、分解を行うことなく内部通路、冷却孔、複雑な表面形状にまで到達可能で、メンテナンス時間とコストを削減しつつ、洗浄の完全性を向上させます。

航空宇宙分野での溶接および接着作業では、継手の完全性と信頼性を確保するために、表面状態が全く清浄であることが求められます。パルスレーザー洗浄装置は、重要な構造用継手のための表面処理に必要な精度を提供し、酸化物、油分、微細な汚染物質を除去することで接合強度の低下を防ぎます。この技術により、複雑な形状や異種材料の組み合わせに対しても一貫した表面処理が可能になります。

品質管理においても、レーザー洗浄の一貫性が大きなメリットをもたらします。プロセスパラメータを正確に制御し、複数の部品にわたって繰り返すことができるため、接着、溶接、その他の航空機の安全性と性能に不可欠な接合工程において、均一な表面状態を保証できます。

海洋環境では、塩水、紫外線、生物の付着による継続的な影響により、表面のメンテナンスに特有の課題があります。パルスレーザー洗浄装置は、船体や甲板構造物に発生した海洋生物の付着、腐食、劣化した塗膜を除去する効果的な解決策を提供します。この技術は、現代の船舶に一般的に使用される鋼鉄、アルミニウム、複合材料などのさまざまな海洋用材料に対して効果的に機能します。

造船所の作業では、ドライドックでのメンテナンス期間中のように時間制約が厳しい場合、レーザー洗浄システムの高速性と効率性の恩恵を受けられます。化学的剥離剤やブラスト処理を不要にすることで、環境への配慮が高まり、廃棄物処理の手順が簡素化されます。これは、規制遵守が厳格に求められる海洋環境において特に重要なポイントです。

洋上油田・ガス田プラットフォームは、従来のメンテナンス手法では実行困難または危険な極めて過酷な環境で運用されています。パルスレーザー洗浄装置は、重要なインフラ構成部品のメンテナンスにおいてより安全な代替手段を提供し、腐食の除去や保護コーティング適用のための表面処理が可能です。現代のレーザー洗浄システムは携帯性に優れており、部品を取り外したり特別な囲い設備を設けたりすることなく、現場でのメンテナンスが行えます。

化学物質の排水規制が厳しい洋上用途では、環境への配慮が特に重要になります。レーザー洗浄は有害な廃棄物を発生させず、化学薬品の漏洩や海洋生態系への汚染リスクを排除します。この環境適合性により、持続可能性が最重要視される洋上メンテナンス契約において、この技術はますます魅力的な選択肢となっています。

製造工程では、製品の品質と寸法精度を維持するために定期的な清掃が必要な金型、型抜き工具、および治具に大きく依存しています。パルスレーザー洗浄装置は、複雑な形状を持つ工具から離型剤、ポリマー残留物、酸化物を除去するのに優れており、重要な寸法や表面仕上げを損なうことなく清掃できます。レーザーシステムが提供する高精度制御により、繊細な部位やコーティングを保護しつつ、特定の領域だけを選択的に清掃することが可能です。

特に射出成形工程では、レーザー洗浄技術の能力が大きなメリットをもたらします。この技術により、複雑な金型キャビティや冷却チャネルに蓄積したポリマー残留物を効果的に除去できます。これにより、金型の寿命が延び、成形品の品質が向上し、頻繁な金型交換や大がかりな手作業による清掃工程が不要になるため、サイクルタイムの短縮にもつながります。

溶接 作業 に は,溶接 質 や 耐久 性 を 損なう 酸化物,油,その他の 汚染物 が ない 清潔 な 表面 が 必要 です. パルスレーザークリーニングマシンは,最適の溶接浸透と融合特性を保証する正確な表面準備能力を提供します. この技術は複雑な関節幾何学を清掃し,溶接直前に表面を準備し,事前清掃された部品の保管に関連する汚染の懸念をなくします.

溶接後の清掃アプリケーションもレーザー技術から恩恵を受けています.特に,熱色,酸化,そして完成した溶接から噴霧を除去するために. この清掃は,溶接組成物の外観を改善し,後の塗装や仕上げ作業のための表面を準備します. パルスシステムで利用できる精密制御により,周囲のベース材料や以前に施された仕上げに影響を及ぼさず,選択的な清掃が可能になります.

文化的遺産の保存には、何十年または数世紀にわたる環境汚染を除去しつつも、元の素材を損傷させない極めて穏やかで効果的な清掃方法が求められます。パルスレーザー清掃装置は、石造物、金属、複合材の記念碑から生物の付着、公害による堆積物、失敗した保存処理の跡を精密に除去可能にすることで、修復作業に革命をもたらしました。この技術により、保存担当者は前例のない精度で作業でき、汚染層を除去しながらも、元の表面の質感や細部を保持することが可能になります。

博物館や修復施設では、従来の方法に伴う機械的ストレスや化学薬品への暴露リスクを排除できる、レーザー清掃の非侵襲性を高く評価しています。異なる素材や汚染の種類に応じて清掃パラメータを調整できるため、複数の素材からなる文化財や構造物の包括的な修復プロジェクトにも対応できます。

考古学的遺物は、土壌の堆積物、腐食生成物、および以前の保存処置による材料を除去しつつ、元の表面や碑文を保護するため、繊細な清掃を必要とすることが多いです。パルスレーザー清掃装置は、このような繊細な作業に必要な精度と制御性を提供し、従来の方法では露出が不可能な隠れた模様や碑文を明らかにすることを可能にします。

レーザー清掃の記録上の利点は清掃プロセス自体を超えます。正確なパラメータ制御により、再現可能な結果と保存アーカイブ用の詳細な記録が可能になるため、重要な文化財に対する学術的研究や長期的な保存計画を支援します。

電子機器の製造には、信頼性の高い動作を確保し、汚染による故障を防ぐために極めて高い清浄度が要求されます。パルスレーザー洗浄装置は、サーマルダメージや寸法変化を引き起こすことなく、基板や電子部品からフラックス残渣、酸化物、有機汚染物質を高精度に除去できます。この技術により、従来の方法では対処が不可能だった高密度実装部品やマイクロスケールの構造物の洗浄が可能になります。

リワークおよび修理作業においては、レーザー洗浄の能力が特に有効です。この技術を用いると、周囲の部品に影響を与えることなく、特定の領域からだけ半田マスクやコーティング、汚染物質を選択的に除去できます。この高精度性により、元の製造品質基準を維持したまま部品の交換や回路の修正が可能になります。

光学部品や精密機器は、性能仕様や測定精度を維持するために、汚染のない清浄な表面が必要です。パルスレーザー洗浄装置は、有機薄膜、微粒子汚染物質、劣化したコーティングなどを表面損傷や光学的歪みを与えることなく除去できるため、こうしたセンシティブな用途に必要な、穏やかかつ効果的な洗浄を実現します。

この技術により、設置済みの光学システムを分解・再調整することなく、その場で洗浄が可能になります。これにより、分解や再調整に伴って生じる新たな汚染やアライメント誤差のリスクを回避できます。この機能は、キャリブレーションや性能基準の維持が極めて重要な科学機器や光学システムにおいて特に有用です。

パルスレーザークリーニングマシンは,鋼,アルミ,チタン,銅,石,陶器,そして多くの複合材料を含む幅広い材料で効果的に動作します. この技術により 腐り,塗料,コーティング,生物学的成長,および様々な表面汚染を 除去することが特に効果的です しかし,表面損傷なく最適な清掃結果を確保するために,特殊なレーザーパラメータは基板材料と汚染種類に基づいて調整する必要があります.

パルスレーザー洗浄機は、化学物質への暴露を排除し、物理的危険を低減し、廃棄物の発生を最小限に抑えることで、従来の方法に比べて大きな安全性の利点を提供します。このプロセスでは有害な煙や化学残留物は発生せず、適切な安全対策は主に化学物質の取り扱いではなく、レーザー安全に重点が置かれます。ただし、あらゆるレーザー洗浄システムを安全に運用するためには、適切な目の保護具と安全教育が依然として不可欠です。

パルスレーザー洗浄の効果は、レーザー波長、パルス持続時間、エネルギー密度、繰り返し周波数など、いくつかの重要な要因によって決まります。汚れおよび基材の両方の材料の吸収特性は、最適なパラメーターを決定する上で極めて重要な役割を果たします。環境条件、汚れの厚さ、表面形状もまた、特定の用途における洗浄効果やパラメーター選定に影響を与えます。

多くの現代のパルスレーザー洗浄装置は、屋外、海洋、産業現場など、過酷な環境での使用を想定して設計されています。頑丈な構造を持つシステムは、環境保護機能、温度補償機能、および携帯性に優れたデザインを備えており、従来の洗浄方法では非現実的となるような条件でも効果的に作業を行うことが可能です。ただし、具体的な環境耐性は異なるシステム設計によって異なりますので、特定の用途における要件については個別に確認する必要があります。