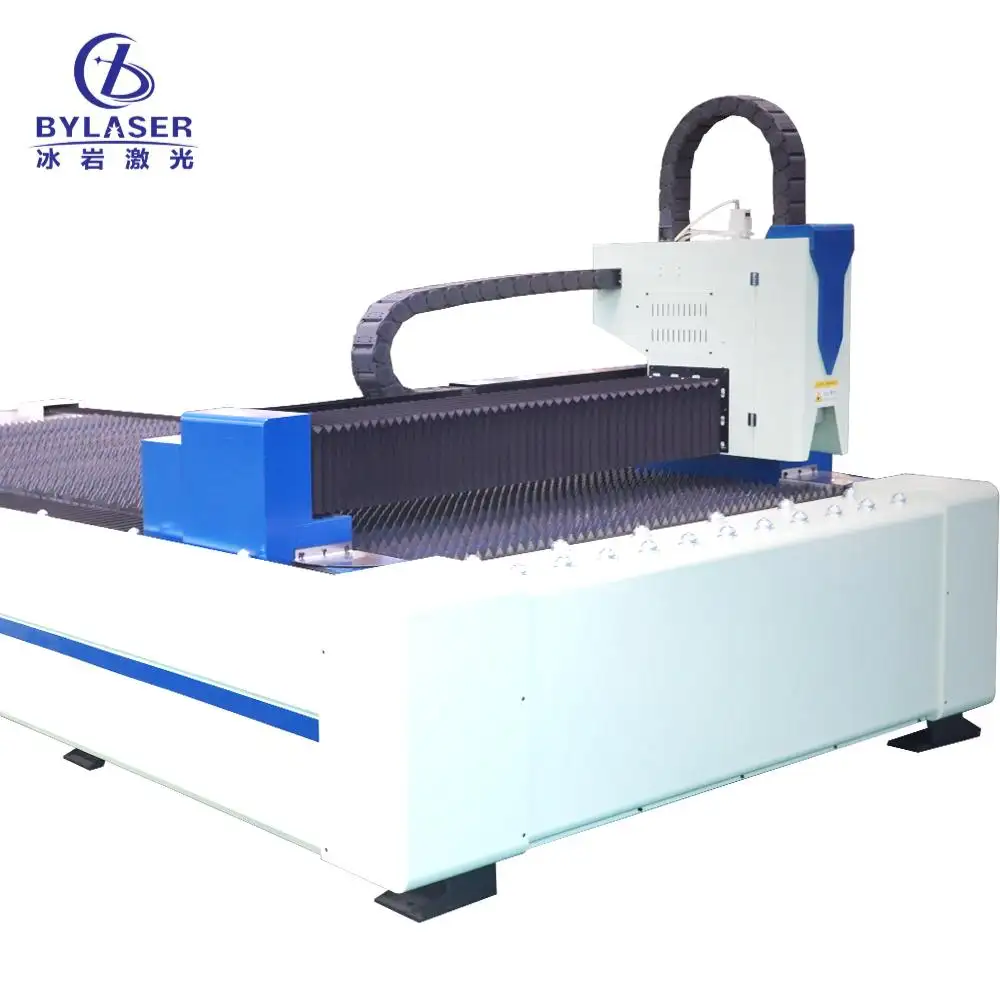

今日の競争が激しい製造業の環境において、企業が競争優位性を維持するために、精度と効率は極めて重要です。金属レーザー切断機は、現代の加工技術の中で最も革新的な技術の一つとして登場し、自動車部品から建築用構造材に至るまで、多数の産業用途にわたり、かつてないほどの高精度と汎用性を提供しています。これらの高度な装置は、メーカーが金属加工プロジェクトに取り組む方法を変革しつつあります。

レーザー切断技術の採用は製造プロセスを根本的に変え、企業が顕著な精度を達成しつつ、廃棄物や生産コストを削減することを可能にしました。物理的な接触に依存する従来の切断方法とは異なり、レーザー方式は集中した光線を用いて材料を溶融、燃焼、または気化させることで極めて高い精度を実現します。この非接触方式は工具の摩耗を排除し、メンテナンス頻度を低減するため、精密金属加工工程においてますます普及しています。

現代のレーザー切断システムは±0.003インチという非常に狭い公差を達成でき、極めて高い精度が求められる用途に最適です。このレベルの正確さは、航空宇宙産業、医療機器製造、電子機器などにおいて特に重要であり、わずかな誤差でも部品の故障や性能上の問題を引き起こす可能性があります。このようなシステムが提供する精密な制御により、大量生産においても一貫した品質が保証されます。

長時間の連続運転中でも一貫した切断品質を維持できる点で、レーザー技術は従来の切断方法と明確に差別化されています。従来の機械式切断工具は使用中に徐々に摩耗し、寸法のばらつきや品質の低下を引き起こします。一方、レーザー光線はその切断特性を理論上無期限に維持できるため、最初に切断された部品と千個目に生産された部品の品質が一致することを保証します。

レーザー切断技術の最も重要な利点の一つは、従来の切断方法では困難または不可能な複雑な形状や幾何学的構造を創出できる能力にあります。精密なビーム制御により、狭い半径のカット、鋭い角、詳細なパターンを特別な工具や複数回のセットアップ変更なしに実現できます。この機能により、製造業者は複数の機械加工工程を単一の切断プロセスに統合することが可能になります。

複雑な輪郭を切断する柔軟性は、エンジニアやデザイナーにとって新たな設計の可能性を開きます。部品は重量の削減、機能性の向上、または美的魅力のために最適化でき、構造的な完全性を損なうことなく実現可能です。この設計の自由度により、軽量な自動車用ブラケットから装飾的な建築パネルまで、さまざまな業界で革新的なソリューションが生まれています。

A メタルレーザー切断機 さまざまな厚さや特性を持つ多様な材料を処理できます。一般的な材料には炭素鋼、ステンレス鋼、アルミニウム、銅、真鍮、チタン、および各種特殊合金が含まれます。この汎用性により、複数の切断システムを必要とせず、設備投資コストや設置スペースを削減でき、またワークフロー管理を簡素化することが可能です。

工具の交換や大幅なセットアップ調整なしに異なる材料を処理できる能力は、非常に高い運用上の柔軟性を提供します。製造業者は、生産要件や顧客仕様の変更に対応して、材料の種類や厚さを迅速に切り替えることができます。この適応性は、多様な材料仕様で作業を行うジョブショップや受託製造業者にとって特に価値があります。

現代のレーザー切断システムは、薄いフィルムから厚板まで、通常0.001インチから数インチの厚さの材料を効果的に加工できます。これは材料の種類やレーザー出力によって異なります。加工速度は材料の厚さや種類によって異なりますが、特に薄めから中程度の厚さの材料では、従来の方法に比べて一般的により高速な切断が可能です。

材料の厚さと切断速度の関係により、オペレーターは特定のプロジェクト要件に基づいて生産スケジュールを最適化できます。薄い材料は高速で処理でき、迅速なプロトタイプ開発や大量生産に適しています。一方、厚い材料は速度を落として加工する必要がありますが、他の切断方法と比較して依然として優れた切断面品質を維持します。

従来の切断方法では、異なる部品や材料に切り替える際に、広範なセットアップ手順や工具交換、治具の調整が必要となることが多くあります。レーザー切断装置は、同じレーザー光線でさまざまな素材や板厚を切断できるため、物理的な工具交換が不要となり、これらのセットアップ作業を大幅に削減できます。このセットアップ時間の短縮は、直接的に生産能力の向上と納期の改善につながります。

物理的な工具が不要になることで、在庫の必要量と関連コストも削減されます。製造業者は、大規模な工具ライブラリを維持したり、生産計画の際に工具の入手可能性を気にする必要がなくなります。これにより、製造プロセスが簡素化され、より予測可能なスケジューリングと運用の複雑性の低減が実現します。

レーザー切断による狭い切断幅は、材料の廃棄を最小限に抑え、材料の使用効率を最大化し、原材料コストを削減します。高度なネスティングソフトウェアを使用することで、材料板上の部品配置を最適化し、さらに廃材を削減してコスト効率を向上させることができます。この材料の節約は、高価な特殊合金を加工する場合や、材料費が総生産費用の大きな割合を占める場合に特に重要です。

切断パスの正確な制御により、部品を密に配置(タイトネスティング)することが可能になり、製造業者は各材料板により多くの部品を配置できるようになります。この最適化は材料費の削減だけでなく、必要な材料ハンドリング作業の回数も減らすため、全体的な効率が向上し、労務費も削減されます。

レーザー切断は、熱影響部が最小限に抑えられ、非常にきれいなエッジを生成するため、バリ取りや機械加工などの二次仕上げ工程が不要になることが多いです。滑らかで垂直な切断面は、通常、機械加工面と同等の表面粗さ値を示し、適合性、機能性、外観においてエッジ品質が重要な用途に適しています。

レーザー切断によって得られる一貫したエッジ品質により、信頼性の高い組立プロセスが実現され、品質管理の負担が軽減されます。部品は追加処理なしで切断後のまま直接使用できることが多く、ハンドリング時間や関連労力コストを削減するとともに、全体的な生産効率を向上させます。

レーザー光束の集中性と高速切断により、被加工物への熱入力が最小限に抑えられ、熱歪みが低減され、寸法精度が維持されます。この制御された熱入力は、過剰な熱的応力によって変形したり物性が変化したりする可能性のある薄板材料や熱感受性合金を加工する場合に特に重要です。

高度なレーザーシステムでは、ビーム整形、出力変調、アシストガスの最適化などの機能を備えており、さまざまな材料種別や板厚において熱影響をさらに最小限に抑え、最適な切断品質を維持します。これらの技術的改良により、困難な材料や複雑な形状を加工する場合でも一貫した結果が保証されます。

現代のレーザー切断システムは、自動運転、品質監視、生産最適化を可能にする高度なソフトウェアプラットフォームを統合しています。これらのシステムは、材料の種類や厚さに基づいて切断パラメータを自動的に調整するため、最適な結果を得ながらオペレーターの介入を最小限に抑えることができます。人工知能(AI)や機械学習機能を統合することで、さらにシステムの性能と信頼性が向上します。

レーザー切断作業におけるソフトウェア主導の特性により、コンピュータ支援設計および製造システムとのシームレスな統合が可能となり、設計から完成品までの直接的なプロセスが実現されます。このデジタルワークフローにより、手動プログラミングに伴う誤りのリスクが排除され、設計変更を迅速に製造工程に反映できるようになります。

高度なレーザー システムには、切断性能を追跡し、潜在的な問題を検出し、製造プロセス全体で品質基準を維持するリアルタイム監視機能が組み込まれています。これらの監視システムは、材料の特性や環境条件の変動に応じて自動的にパラメータを調整し、一貫した出力品質を確保できます。

生産データを収集・分析する能力により、継続的改善の取り組みや予知保全戦略が可能になります。製造業者はトレンドを把握し、プロセスを最適化して、生産品質や納期に影響が出る前の段階で潜在的な問題を防止できます。

金属レーザー切断機は、炭素鋼、ステンレス鋼、アルミニウム、銅、真鍮、チタン、および各種特殊合金など、多種多様な材料を加工できます。加工可能な具体的な材料と板厚は、レーザー出力およびシステム構成によって異なります。ほとんどのシステムは薄い箔から数インチの厚さの板材まで対応可能ですが、その加工能力は材料の熱的特性や反射率に応じて変化します。

レーザー切断は通常、従来の機械的切断方法よりもはるかに高い精度を実現でき、最新のシステムでは±0.003インチという非常に厳しい公差が可能である。使用中に摩耗し、徐々に精度が低下する機械的切断工具とは異なり、レーザー光線は稼働寿命を通じて一貫した切断特性を維持する。この一貫性により、生産開始時に製造された部品と後半に製造された部品の品質が一致し、従来の切断方法でよく見られる品質のばらつきが排除される。

主なコストメリットには、セットアップ時間の短縮、材料の廃棄最小化、金型費用の削除、および二次加工の必要性の低減が含まれます。レーザー切断装置は、工具交換や大規模なセットアップ手順を必要とせずに、異なる材料や部品形状に迅速に切り替えることができます。狭い切断幅と最適化された部品配置機能により材料の使用効率が最大化され、高品質な切断面は追加の仕上げ工程を不要とすることが多いため、全体的な製造コストが削減されます。

現代のレーザー切断システムは、コンピュータ支援設計および製造ソフトウェアとのシームレスな統合を念頭に設計されており、CADファイルからの直接プログラミングや自動化された生産ワークフローを実現します。これらのシステムは、リアルタイム監視、データ収集、リモート操作機能を通じてIndustry 4.0の取り組みをサポートしています。製造実行システム(MES)との統合により、生産計画の改善、品質追跡、設備総合効率(OEE)のモニタリングが可能となり、連結された最適化された製造環境を構築します。