×

×

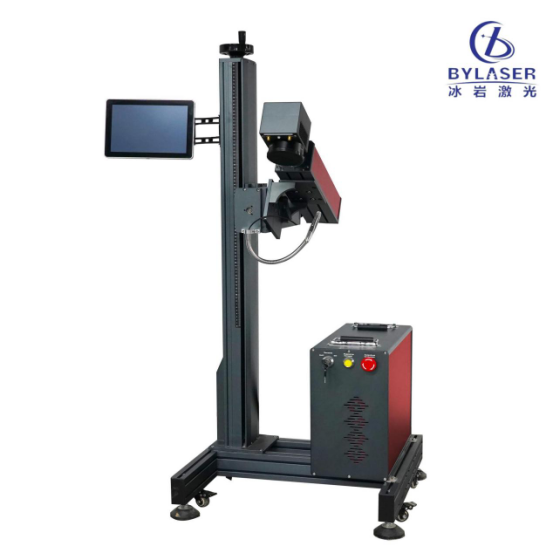

Dans le paysage manufacturier actuel fortement concurrentiel, le choix de la bonne machine de marquage au laser à fibre pour une production haute vitesse nécessite une attention particulière à plusieurs facteurs techniques et opérationnels. Ces systèmes de marquage avancés ont révolutionné les applications industrielles de marquage en offrant une précision, une rapidité et une fiabilité exceptionnelles sur des matériaux variés et dans divers environnements de production. Comprendre les spécifications et capacités clés qui distinguent les solutions de marquage haut de gamme des alternatives standards est essentiel pour maximiser l'efficacité de production et garantir une qualité de marquage constante tout au long de cycles de fabrication prolongés.

La puissance de sortie du laser influence directement la vitesse de marquage et la profondeur atteignable sur différents types de matériaux. Les systèmes industriels se situent généralement entre 20 W et 100 W, les puissances plus élevées permettant des vitesses de traitement plus rapides sur les métaux, les plastiques et les matériaux composites. La qualité du faisceau, mesurée par le facteur M², détermine la précision de focalisation et la régularité du marquage, des valeurs proches de 1,0 indiquant des caractéristiques de faisceau supérieures pour les travaux de détail fins.

Les sources laser à fibre avancées intègrent des technologies sophistiquées de mise en forme du faisceau qui optimisent la distribution d'énergie sur toute la surface de marquage. Cela garantit une qualité de marquage uniforme quelle que soit la position dans la zone de travail, tout en maintenant une profondeur et un contraste constants tout au long des cycles de production. La stabilité thermique et les systèmes de refroidissement actif améliorent davantage la qualité du faisceau en minimisant les fluctuations thermiques pouvant affecter la précision du marquage lors d'un fonctionnement continu.

Les environnements de production à grande vitesse exigent des systèmes de marquage capables de traiter des milliers de pièces par heure tout en maintenant des normes de qualité constantes. La technologie des scanners galvanométriques joue un rôle essentiel dans l'atteinte de vitesses de positionnement rapides, les systèmes haut de gamme offrant des taux de balayage supérieurs à 10 000 mm/s pour des motifs géométriques simples. Des motifs de marquage complexes peuvent nécessiter des ajustements de vitesse afin d'assurer une interaction adéquate avec le matériau et une profondeur de marquage correcte.

Les fonctionnalités d'optimisation logicielle influencent fortement le débit global en réduisant au minimum les retards de positionnement et en optimisant les séquences de marquage. Les systèmes de commande avancés peuvent ajuster automatiquement les paramètres selon le type de matériau et les exigences de marquage, réduisant ainsi le temps de configuration entre les changements de produit. L'intégration aux systèmes de contrôle de la ligne de production permet une communication fluide et une synchronisation avec les processus en amont et en aval.

Une qualité machine de marquage au laser à fibre excelle dans le traitement de divers substrats métalliques, notamment l'acier inoxydable, l'aluminium, le titane et les aciers d'outillage trempés. Chaque matériau nécessite une optimisation spécifique des paramètres pour obtenir les caractéristiques de marquage souhaitées, allant de la gravure superficielle subtile à l'application de gravure profonde. La fréquence d'impulsion, la densité de puissance et la vitesse de balayage doivent être soigneusement équilibrées afin d'éviter tout dommage thermique tout en assurant un contraste de marquage adéquat.

Les techniques de marquage par recuit permettent une identification permanente des composants métalliques sensibles sans compromettre les propriétés du matériau ni l'intégrité de la surface. Cette approche s'avère particulièrement utile dans les domaines aérospatial, des dispositifs médicaux et de l'ingénierie de précision, où l'intégrité structurelle ne peut être compromise. Les systèmes avancés offrent des bibliothèques de paramètres prédéfinis pour les types de métaux courants, simplifiant ainsi les procédures de configuration et garantissant des résultats cohérents sur l'ensemble des lots de production.

La fabrication moderne s'appuie de plus en plus sur des composants en plastique et en matériaux composites nécessitant une identification permanente à des fins de traçabilité et de contrôle qualité. Les systèmes au laser à fibre présentent une excellente compatibilité avec les plastiques techniques tels que l'ABS, le polycarbonate, le nylon et les matériaux PEEK. Le marquage par changement de couleur permet une identification à fort contraste sans enlèvement de matière, préservant ainsi la résistance du composant et la qualité de la finition de surface.

Les techniques de mousse permettent de créer des motifs de marquage en relief sur certaines formulations de plastiques, offrant des éléments d'identification tactiles destinés aux applications d'accessibilité. Le contrôle des paramètres est crucial lors du traitement des matériaux sensibles à la chaleur afin d'éviter la fusion, la décoloration ou des modifications dimensionnelles pouvant affecter la fonctionnalité du composant. Des systèmes de surveillance en temps réel peuvent détecter et compenser les variations des matériaux afin de maintenir une qualité de marquage constante.

Une intégration fluide avec l'infrastructure de production existante exige des options de connectivité complètes, incluant Ethernet, RS-232 et les protocoles de bus de terrain industriels. Les systèmes modernes de marquage prennent en charge la communication avec les API, les systèmes MES et les bases de données de contrôle qualité afin d'activer la sélection automatisée des paramètres et le suivi de la production. Les capacités d'échange de données en temps réel permettent un retour immédiat sur la qualité du marquage et les indicateurs de performance du système.

Les systèmes d'intégration aux convoyeurs permettent le marquage continu de pièces en mouvement, augmentant considérablement le débit par rapport aux configurations de marquage statiques. Des systèmes de vision avancés peuvent détecter automatiquement le positionnement et l'orientation des pièces, ajustant en temps réel les coordonnées de marquage pour compenser les variations de placement. Cette automatisation réduit les interventions manuelles tout en garantissant une précision constante du positionnement du marquage sur l'ensemble des composants traités.

Les systèmes intégrés de vérification de la qualité utilisent la technologie de vision industrielle pour inspecter automatiquement la qualité du marquage immédiatement après le traitement. Ces systèmes peuvent détecter des problèmes tels que des caractères incomplets, des variations dimensionnelles ou des déficiences de contraste, déclenchant ainsi automatiquement des procédures de rejet ou de retouche. Les fonctionnalités de contrôle statistique des processus suivent les paramètres de marquage dans le temps, identifiant les tendances pouvant indiquer un besoin de maintenance ou une dérive des paramètres.

Les capacités de maintenance prédictive surveillent la performance de la source laser, les modes d'usure des scanners et l'efficacité du système de refroidissement afin d'éviter les arrêts inattendus. Des systèmes de diagnostic avancés fournissent des indicateurs d'alerte précoce pour planifier le remplacement des composants, permettant une maintenance proactive pendant les interruptions planifiées de production. Les fonctions de journalisation conservent des enregistrements complets de toutes les opérations de marquage à des fins d'audit qualité et d'initiatives d'amélioration des processus.

Les interfaces logicielles intuitives ont un impact significatif sur la productivité des opérateurs et réduisent les besoins de formation pour le nouveau personnel. Les systèmes de marquage modernes intègrent des environnements de programmation graphiques qui permettent de créer des motifs complexes par simple glisser-déposer, plutôt que par des méthodes traditionnelles de codage. Des bibliothèques de modèles offrent des points de départ pour les applications de marquage courantes, tandis que des outils de création de motifs personnalisés permettent de répondre rapidement à des exigences de conception spécifiques.

Les fonctionnalités de données variables permettent l'insertion automatique de numéros de série, de codes date, de codes-barres et de contenus issus de bases de données dans les motifs de marquage. Les systèmes avancés prennent en charge plusieurs sources de données simultanément, permettant ainsi des agencements complexes combinant des éléments graphiques fixes et des informations dynamiques. Les bibliothèques de polices et les capacités d'importation vectorielle garantissent la compatibilité avec les ressources de conception existantes et les exigences de charte graphique de l'entreprise.

Les environnements de production modernes exigent de plus en plus des capacités de surveillance et de contrôle à distance pour les opérations de fabrication distribuées. Les interfaces basées sur le web permettent au personnel autorisé de surveiller l'état du système, d'ajuster les paramètres et de télécharger des rapports de production depuis n'importe quel appareil connecté au réseau. Une connexion sécurisée par VPN permet au personnel d'assistance technique d'offrir une assistance à distance, réduisant ainsi les délais d'intervention pour le dépannage et l'optimisation.

Les plateformes cloud de stockage de données et d'analyse permettent une analyse complète de la production sur plusieurs postes de marquage et installations. Des algorithmes d'apprentissage automatique peuvent identifier des opportunités d'optimisation et suggérer automatiquement des ajustements de paramètres en se basant sur les données historiques de performance. L'intégration avec les systèmes de planification des ressources d'entreprise facilite la planification automatisée et l'allocation des ressources selon les besoins de production et la disponibilité des systèmes de marquage.

Une analyse complète des coûts doit prendre en compte les coûts initiaux d'acquisition du matériel ainsi que les dépenses opérationnelles continues, notamment la consommation d'électricité, les besoins en maintenance et les remplacements prévus des consommables. Les systèmes de marquage laser à fibre de haute qualité présentent généralement une efficacité énergétique supérieure par rapport aux autres technologies de marquage, réduisant ainsi les coûts opérationnels à long terme malgré un investissement initial plus élevé. La durée de vie de la source laser dépasse souvent 100 000 heures de fonctionnement, ce qui minimise la fréquence de remplacement et les coûts associés aux temps d'arrêt.

Les exigences de maintenance varient considérablement selon les différents designs de système, les sources laser scellées et les procédés de marquage sans contact nécessitant généralement très peu d'entretien routinier par rapport aux alternatives mécaniques. Les capacités de maintenance prédictive peuvent réduire davantage les coûts de réparation imprévus en identifiant les problèmes potentiels avant qu'ils n'entraînent des interruptions de production. Les coûts de formation doivent également être évalués, car des interfaces logicielles intuitives peuvent significativement réduire le temps nécessaire à la certification des opérateurs.

Les capacités de marquage à grande vitesse se traduisent directement par une augmentation du débit de production, permettant aux fabricants de répondre à une demande croissante sans augmentation proportionnelle des coûts de main-d'œuvre ou des besoins en infrastructures. Une qualité de marquage constante réduit les taux de rejet et les frais de retravail, tout en améliorant la satisfaction client et la réputation de la marque. Les systèmes automatisés de vérification de qualité minimisent les besoins d'inspection humaine, réduisant ainsi davantage les coûts de main-d'œuvre tout en assurant une couverture complète du contrôle qualité.

Les améliorations de traçabilité permises par le marquage laser permanent facilitent une meilleure gestion des stocks, des procédures de rappel et des processus d'enquête sur la qualité. Ces avantages justifient souvent l'investissement dans des systèmes de marquage grâce à une réduction de l'exposition aux responsabilités et à une efficacité opérationnelle accrue. Les fonctionnalités d'intégration peuvent éliminer les saisies manuelles de données, réduisant les erreurs et améliorant la précision de la planification de la production dans l'ensemble des opérations manufacturières.

Les machines modernes de marquage laser à fibre peuvent atteindre des vitesses de balayage dépassant 10 000 mm/s pour des motifs simples, le rendement réel dépendant de la complexité du marquage, du type de matériau et de la profondeur requise. Des taux de production de 3 000 à 5 000 pièces par heure sont courants pour des applications standard de marquage d'identification, tandis que des graphiques complexes ou un gravage profond peuvent réduire proportionnellement le rendement.

Le choix de la puissance laser dépend du type de matériau, de la profondeur de marquage requise et de la vitesse de production souhaitée. Les métaux nécessitent généralement entre 20 et 50 W pour un marquage en surface, tandis qu'un gravage profond peut bénéficier de puissances plus élevées. Les plastiques exigent souvent des réglages de puissance plus faibles afin d'éviter les dommages thermiques, ce qui rend les systèmes de 20 à 30 W adaptés à la plupart des applications sur polymères.

Les sources laser à fibre nécessitent peu d'entretien en raison de leur conception scellée et de leur structure à semi-conducteur. Le nettoyage régulier des fenêtres de protection, la vérification périodique de l'étalonnage et l'entretien du système de refroidissement constituent les principales opérations requises. La plupart des systèmes intègrent des outils de diagnostic qui surveillent l'état des composants et proposent des recommandations d'entretien basées sur les conditions réelles de fonctionnement.

Les systèmes avancés de marquage laser à fibre peuvent traiter des surfaces courbes grâce à un ajustement dynamique du focus et à des capacités de positionnement multi-axes. Un logiciel de marquage 3D peut compenser les variations de surface, tandis que des fixations rotatives permettent le marquage de pièces cylindriques. Des géométries complexes peuvent nécessiter des solutions de fixation sur mesure afin d'assurer une qualité de marquage constante sur l'ensemble des zones de surface.