×

×

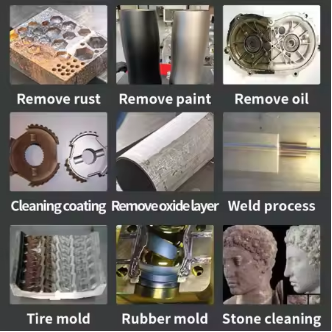

Le nettoyage industriel moderne a considérablement évolué, passant des méthodes traditionnelles chimiques et mécaniques à des technologies avancées basées sur le laser. Le laser pulsé machines de Nettoyage Laser représente une approche révolutionnaire de la préparation de surface et de l'élimination des contaminants, offrant une précision, une efficacité et des avantages environnementaux que les méthodes traditionnelles ne peuvent tout simplement pas égaler. Ces systèmes sophistiqués utilisent des impulsions contrôlées d'énergie laser pour enlever la rouille, la peinture, les revêtements et autres contaminants de surface sans endommager le matériau sous-jacent. La polyvalence et l'efficacité de ces machines les rendent de plus en plus populaires dans de nombreuses industries cherchant des solutions de nettoyage plus propres, plus rapides et plus durables.

La technologie de nettoyage par laser pulsé fonctionne selon le principe de la photothermolyse sélective, où des impulsions courtes de lumière laser à haute intensité interagissent avec les contaminants en surface. Contrairement aux lasers à onde continue, les machines de nettoyage par laser pulsé délivrent l'énergie en impulsions discrètes, permettant une meilleure dissipation de la chaleur et un retrait du matériau plus contrôlé. Cette approche par impulsions minimise les dommages thermiques sur le matériau de base tout en maximisant l'efficacité du nettoyage. Le processus est entièrement sec, éliminant le besoin de produits chimiques, d'abrasifs ou d'eau, ce qui en fait un choix respectueux de l'environnement pour les applications industrielles.

L'industrie automobile a adopté les machines de nettoyage au laser pulsé pour leur capacité exceptionnelle à éliminer la rouille et la corrosion sur les composants métalliques sans affecter les propriétés du matériau sous-jacent. Les projets de restauration de voitures classiques bénéficient particulièrement de cette technologie, car elle permet d'enlever sélectivement des décennies de corrosion tout en préservant l'épaisseur métallique d'origine et l'intégrité de la surface. Les installations de fabrication utilisent ces systèmes pour préparer les pièces avant le soudage, le revêtement ou l'assemblage, garantissant ainsi une adhérence optimale et une qualité élevée des assemblages.

Les constructeurs automobiles s'appuient de plus en plus sur le nettoyage laser pour des applications en ligne de production où une préparation de surface précise est essentielle. Cette technologie excelle dans l'élimination de la calamine, de l'oxydation et des films protecteurs sur les pièces embouties avant les opérations de peinture ou de revêtement. Ce nettoyage précis assure une qualité de surface constante et améliore la durabilité des revêtements protecteurs appliqués lors de la fabrication.

Les méthodes traditionnelles de décapage impliquent souvent des produits chimiques dangereux ou des procédés mécaniques agressifs pouvant endommager les surfaces sous-jacentes. Les machines de nettoyage au laser pulsé offrent une alternative plus sûre et mieux contrôlée pour enlever plusieurs couches de peinture, d'apprêts et de revêtements protecteurs sur les composants automobiles. Cette technologie permet de retirer sélectivement certaines couches de revêtement tout en préservant les autres, ce qui autorise des opérations de refinition partielle sans avoir à décapar complètement le composant.

Les carrossiers et ateliers de restauration trouvent un intérêt particulier dans la précision de contrôle offerte par les systèmes de nettoyage laser. Les techniciens peuvent ajuster les paramètres pour supprimer uniquement les couches de revêtement endommagées ou indésirables, en préservant autant que possible les finitions d'origine d'usine. Cette capacité réduit considérablement le temps de préparation et les coûts de matériaux, tout en améliorant la qualité des opérations de refinition.

Les applications aérospatiales exigent un niveau de précision et d'intégrité des matériaux maximal, ce qui rend les machines de nettoyage au laser pulsé particulièrement adaptées à la maintenance et à la révision d'aéronefs. Ces systèmes se distinguent par leur capacité à éliminer les revêtements thermiques, la corrosion et les contaminants présents sur les pales de turbine, les composants moteur et les éléments structurels, sans induire de contraintes mécaniques ni de modifications dimensionnelles. Le caractère non-contact du nettoyage laser élimine tout risque d'usure d'outil ou de transfert de contamination entre composants.

Les ateliers de maintenance apprécient la possibilité de nettoyer des géométries complexes et des zones difficiles d'accès, impossibles à traiter avec des méthodes conventionnelles. Le nettoyage laser permet d'accéder à des passages internes, des trous de refroidissement et des détails de surface complexes sans nécessiter de démontage, réduisant ainsi le temps et les coûts de maintenance tout en améliorant la qualité du nettoyage.

Les opérations de soudage et de collage dans les applications aéronautiques exigent des conditions de surface absolument impeccables afin d'assurer l'intégrité et la fiabilité des assemblages. Les machines de nettoyage au laser pulsé offrent la précision nécessaire pour préparer les surfaces destinées à des joints structurels critiques, en éliminant les oxydes, les huiles et les contaminants microscopiques susceptibles de compromettre la résistance du collage. Cette technologie permet une préparation uniforme des surfaces, même sur des géométries complexes et des assemblages constitués de matériaux différents.

Le contrôle qualité bénéficie grandement de la régularité du nettoyage laser, car les paramètres du processus peuvent être précisément contrôlés et répétés sur plusieurs composants. Cette reproductibilité garantit des conditions de surface uniformes pour le collage structural, le soudage et d'autres procédés d'assemblage essentiels à la sécurité et aux performances des aéronefs.

Les environnements marins posent des défis uniques en matière de maintenance des surfaces en raison de l'exposition constante à l'eau salée, aux rayons UV et au développement biologique. Les machines de nettoyage par laser pulsé offrent une solution efficace pour éliminer les organismes marins, la corrosion et les systèmes de revêtement défaillants sur les coques des navires et les structures de pont. Cette technologie fonctionne efficacement sur divers matériaux marins, notamment l'acier, l'aluminium et les structures composites couramment utilisés dans les navires modernes.

Les opérations dans les chantiers navals bénéficient de la rapidité et de l'efficacité des systèmes de nettoyage par laser, en particulier pendant les périodes de maintenance en cale sèche où les contraintes de temps sont critiques. L'élimination des décapants chimiques et du sablage réduit les préoccupations environnementales et simplifie les procédures d'élimination des déchets, des aspects importants dans les environnements marins où la conformité réglementaire est strictement appliquée.

Les plates-formes offshore de pétrole et de gaz fonctionnent dans des environnements extrêmement difficiles où les méthodes traditionnelles de maintenance sont souvent impraticables ou dangereuses. Les machines de nettoyage par laser pulsé offrent une alternative plus sûre pour entretenir les composants critiques des infrastructures, en éliminant la corrosion et en préparant les surfaces à l'application de revêtements protecteurs. La nature portable des systèmes modernes de nettoyage laser permet une maintenance sur site sans nécessiter le retrait des composants ni l'utilisation de systèmes de confinement spécialisés.

Les avantages environnementaux deviennent particulièrement importants dans les applications offshore où les restrictions relatives au rejet de produits chimiques sont strictes. Le nettoyage par laser ne génère aucune décharge de déchets dangereux et élimine le risque de déversement de produits chimiques ou de contamination des écosystèmes marins. Cette compatibilité environnementale rend la technologie de plus en plus attractive pour les contrats de maintenance offshore où les exigences de durabilité sont primordiales.

Les opérations de fabrication dépendent fortement des moules, matrices et outillages qui nécessitent un nettoyage régulier afin de maintenir la qualité du produit et la précision dimensionnelle. Les machines de nettoyage par laser pulsé excellent à éliminer les agents de démoulage, les résidus polymères et l'oxydation des géométries complexes des outillages sans affecter les dimensions critiques ni les finitions de surface. Le contrôle précis offert par les systèmes laser permet un nettoyage sélectif de zones spécifiques tout en protégeant les éléments délicats ou les revêtements.

Les opérations de moulage par injection bénéficient particulièrement des capacités du nettoyage laser, car cette technologie permet d'éliminer les résidus polymères accumulés dans les cavités complexes des moules et les canaux de refroidissement. Ce nettoyage approfondi prolonge la durée de vie des moules, améliore la qualité des pièces et réduit les temps de cycle en supprimant la nécessité de changements fréquents de moules ou de procédures de nettoyage manuelles intensives.

Les opérations de soudage nécessitent des surfaces propres, exemptes d'oxydes, d'huiles et d'autres contaminants pouvant compromettre la qualité et la résistance de la soudure. Les machines de nettoyage au laser pulsé offrent des capacités précises de préparation de surface qui garantissent une pénétration et une fusion optimales du cordon de soudure. Cette technologie permet de nettoyer des géométries complexes d'assemblages et de préparer les surfaces immédiatement avant le soudage, éliminant ainsi les risques de contamination liés au stockage de pièces pré-nettoyées.

Les applications de nettoyage après soudage bénéficient également de la technologie laser, notamment pour éliminer les colorations thermiques, l'oxydation et les projections sur les soudures terminées. Ce nettoyage améliore l'apparence des assemblages soudés et prépare les surfaces à des opérations ultérieures de revêtement ou de finition. Le contrôle précis offert par les systèmes pulsés permet un nettoyage sélectif sans affecter le matériau de base environnant ni les finitions précédemment appliquées.

La préservation du patrimoine culturel exige des méthodes de nettoyage extrêmement douces mais efficaces, capables d'éliminer des décennies, voire des siècles, de contamination environnementale sans endommager les matériaux d'origine. Les machines de nettoyage par laser pulsé ont révolutionné les travaux de restauration en permettant l'élimination précise des croissances biologiques, des dépôts de pollution et des traitements de conservation ayant échoué sur des monuments en pierre, métal ou matériaux composites. Cette technologie permet aux restaurateurs d'agir avec une précision inégalée, en retirant les couches de contamination tout en préservant les textures et détails d'origine des surfaces.

Les musées et les centres de restauration apprécient le caractère non invasif du nettoyage au laser, qui élimine les risques de contraintes mécaniques et d'exposition chimique liés aux méthodes traditionnelles. La possibilité d'ajuster les paramètres de nettoyage selon les matériaux et les types de contamination permet de mener à bien des projets complets de restauration portant sur des artefacts et structures composés de matériaux variés.

Les artefacts archéologiques nécessitent souvent un nettoyage délicat afin d'éliminer les dépôts de sol, les produits de corrosion et les matériaux de conservation précédents, tout en préservant les surfaces et inscriptions d'origine. Les machines de nettoyage par laser pulsé offrent la précision et le contrôle nécessaires pour ces applications sensibles, permettant aux restaurateurs de révéler des détails et inscriptions cachés qui seraient impossibles à mettre au jour avec des méthodes conventionnelles.

Les avantages documentaires du nettoyage laser vont au-delà du processus de nettoyage lui-même, car la maîtrise précise des paramètres permet d'obtenir des résultats reproductibles et un suivi détaillé dans les archives de conservation. Cette capacité de documentation soutient la recherche académique et la planification à long terme de la préservation d'artefacts culturels importants.

La fabrication électronique exige des normes exceptionnelles de propreté afin d'assurer un fonctionnement fiable et d'éviter les défaillances liées à la contamination. Les machines de nettoyage par laser pulsé permettent d'éliminer précisément les résidus de flux, l'oxydation et les contaminants organiques présents sur les cartes de circuit imprimé et les composants électroniques, sans endommagement thermique ni modification dimensionnelle. Cette technologie permet le nettoyage de réseaux densément peuplés et de structures à micro-échelle, impossibles à traiter avec des méthodes conventionnelles.

Les opérations de reprise et de réparation bénéficient particulièrement des capacités du nettoyage laser, car cette technologie peut enlever sélectivement les masques de soudure, les revêtements et les contaminants de zones spécifiques sans affecter les composants environnants. Cette précision permet de remplacer des composants ou de modifier des circuits tout en respectant les normes de qualité de fabrication initiales.

Les composants optiques et les instruments de précision nécessitent des surfaces exemptes de contamination afin de maintenir leurs spécifications de performance et leur précision de mesure. Les machines de nettoyage par laser pulsé offrent un nettoyage doux mais efficace, adapté à ces applications sensibles, en éliminant les films organiques, les particules contaminantes et les revêtements dégradés sans endommager la surface ni provoquer de distorsion optique.

Cette technologie permet le nettoyage in situ des systèmes optiques installés, éliminant ainsi la nécessité de démonter et de réaligner les équipements, opérations qui pourraient introduire une contamination supplémentaire ou des erreurs d'alignement. Cette capacité est particulièrement précieuse pour les instruments scientifiques et les systèmes optiques dont la calibration et les normes de performance doivent être rigoureusement maintenues.

Les machines de nettoyage au laser pulsé fonctionnent efficacement sur une grande variété de matériaux, notamment l'acier, l'aluminium, le titane, le cuivre, la pierre, les céramiques et de nombreux matériaux composites. Cette technologie est particulièrement efficace pour éliminer la rouille, la peinture, les revêtements, les accumulations biologiques et divers types de contamination de surface. Toutefois, les paramètres spécifiques du laser doivent être ajustés en fonction du matériau de base et du type de contamination afin d'assurer un résultat de nettoyage optimal sans endommager la surface.

Les machines de nettoyage au laser pulsé offrent des avantages significatifs en matière de sécurité par rapport aux méthodes traditionnelles, en éliminant l'exposition aux produits chimiques, en réduisant les risques physiques et en minimisant la production de déchets. Le procédé ne génère ni vapeurs toxiques ni résidus chimiques, et les protocoles de sécurité appropriés se concentrent principalement sur la sécurité liée au laser plutôt que sur la manipulation de produits chimiques. Toutefois, une protection oculaire adéquate et une formation à la sécurité restent essentielles pour une utilisation sécurisée de tout système de nettoyage au laser.

L'efficacité du nettoyage au laser pulsé dépend de plusieurs facteurs clés, notamment la longueur d'onde du laser, la durée des impulsions, la densité d'énergie et la fréquence de répétition. Les caractéristiques d'absorption des matériaux contaminés et du substrat jouent un rôle crucial dans la détermination des paramètres optimaux. Les conditions environnementales, l'épaisseur de la contamination et la géométrie de la surface influencent également l'efficacité du nettoyage ainsi que le choix des paramètres pour des applications spécifiques.

De nombreuses machines modernes de nettoyage au laser pulsé sont conçues pour fonctionner dans des environnements exigeants, notamment en extérieur, en milieu marin et dans des installations industrielles. Les systèmes renforcés offrent une protection environnementale, une compensation thermique et des conceptions portables qui permettent un fonctionnement efficace dans des conditions où les méthodes de nettoyage traditionnelles seraient impraticables. Toutefois, les capacités spécifiques selon les conditions environnementales varient selon les conceptions de système et doivent être vérifiées en fonction des exigences particulières de l'application.