×

×

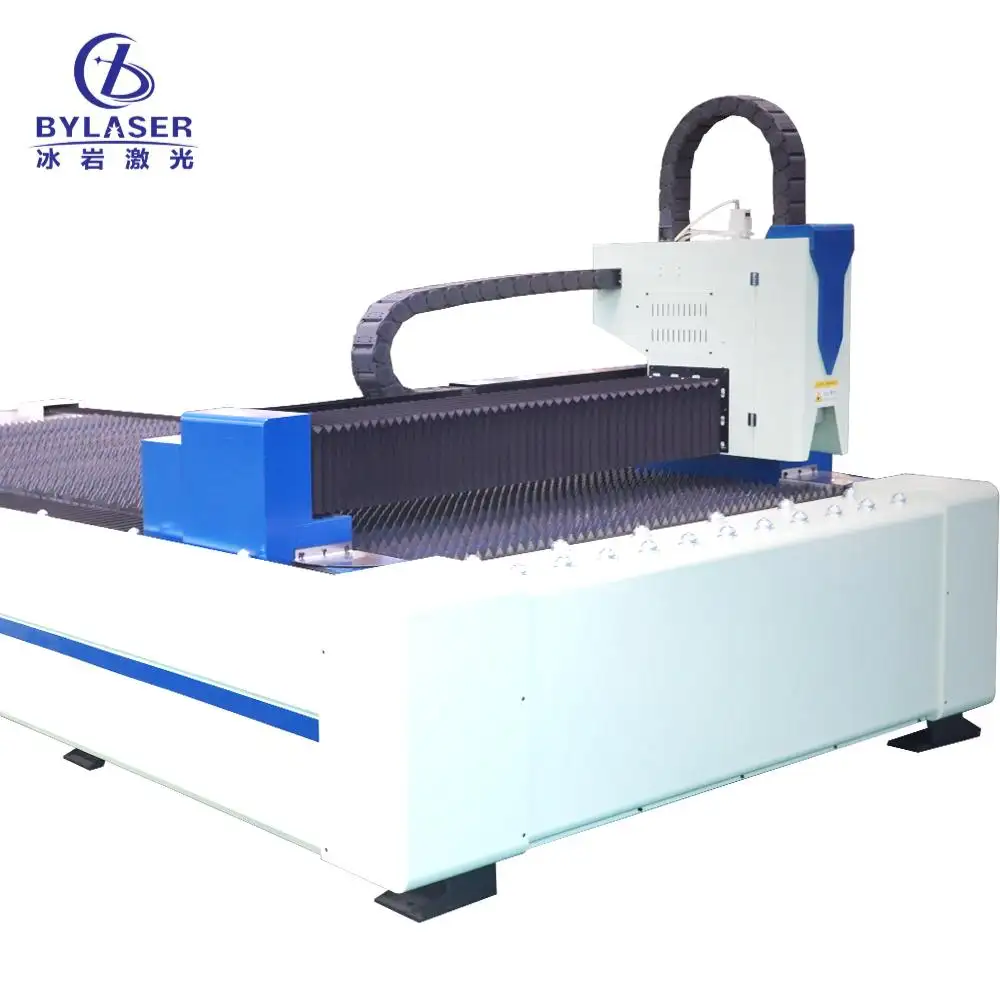

Dans l'environnement manufacturier actuel fortement concurrentiel, la précision et l'efficacité sont primordiales pour les entreprises souhaitant conserver leur avantage compétitif. La machine de découpe laser métal s'est imposée comme l'une des technologies les plus révolutionnaires dans la fabrication moderne, offrant une précision et une polyvalence inégalées dans de nombreuses applications industrielles. Des composants automobiles aux éléments architecturaux, ces machines sophistiquées transforment la manière dont les fabricants abordent leurs projets de travail des métaux.

L'adoption de la technologie de découpe laser a fondamentalement transformé les processus de fabrication, permettant aux entreprises d'atteindre une précision remarquable tout en réduisant les déchets et les coûts de production. Contrairement aux méthodes de découpe traditionnelles qui reposent sur un contact physique, les systèmes laser utilisent des faisceaux lumineux concentrés pour fondre, brûler ou vaporiser les matériaux avec une précision extraordinaire. Cette approche sans contact élimine l'usure des outils et réduit les besoins de maintenance, ce qui en fait un choix de plus en plus populaire pour les opérations de travail de précision des métaux.

Les systèmes modernes de découpe laser peuvent atteindre des tolérances aussi strictes que ±0,003 pouce, ce qui les rend idéaux pour les applications exigeant une précision extrême. Ce niveau de précision est particulièrement crucial dans des industries telles que l'aérospatiale, la fabrication de dispositifs médicaux et l'électronique, où des écarts minimes peuvent entraîner une défaillance du composant ou des problèmes de performance. Le contrôle précis offert par ces systèmes garantit une qualité constante tout au long de grandes séries de production.

La capacité à maintenir une qualité de coupe constante pendant des opérations prolongées distingue la technologie laser des méthodes de découpe conventionnelles. Les outils de découpe mécaniques traditionnels s'usent progressivement avec l'utilisation, entraînant des variations dimensionnelles et une dégradation de la qualité au fil du temps. En revanche, les faisceaux laser conservent indéfiniment leurs caractéristiques de coupe, garantissant que la première pièce découpée correspond en qualité à la millième pièce produite.

L'un des avantages les plus significatifs de la technologie de découpe laser est sa capacité à créer des formes complexes et des géométries compliquées qui seraient difficiles, voire impossibles, à réaliser avec des méthodes de découpe traditionnelles. Le contrôle précis du faisceau permet des découpes à rayon serré, des angles vifs et des motifs détaillés sans nécessiter d'outillage spécialisé ni de multiples changements de configuration. Cette capacité permet aux fabricants de regrouper plusieurs opérations d'usinage en un seul processus de découpe.

La flexibilité de découper des contours complexes ouvre également de nouvelles possibilités de conception pour les ingénieurs et les designers. Les composants peuvent être optimisés pour réduire le poids, améliorer la fonctionnalité ou l'attrait esthétique, sans compromettre l'intégrité structurelle. Cette liberté de conception a conduit à des solutions innovantes dans divers secteurs, allant des supports automobiles légers aux panneaux architecturaux décoratifs.

A machine de découpe laser de métaux peut traiter une grande variété de matériaux aux épaisseurs et propriétés différentes. Les matériaux courants incluent l'acier au carbone, l'acier inoxydable, l'aluminium, le cuivre, le laiton, le titane et divers alliages spécialisés. Cette polyvalence élimine le besoin de plusieurs systèmes de découpe, réduisant ainsi l'investissement initial et les besoins en surface tout en simplifiant la gestion des flux de travail.

La capacité de traiter différents matériaux sans changer d'outils ni effectuer de réglages importants offre une flexibilité opérationnelle considérable. Les fabricants peuvent rapidement passer d'un type de matériau à un autre et ajuster les épaisseurs pour répondre à des exigences de production changeantes ou à des spécifications clients. Cette adaptabilité est particulièrement précieuse pour les ateliers par lots et les fabricants sous contrat qui travaillent avec des spécifications de matériaux variées.

Les systèmes modernes de découpe laser peuvent traiter efficacement des matériaux allant des feuilles minces aux plaques épaisses, en gérant généralement des épaisseurs de 0,001 pouce jusqu'à plusieurs pouces, selon le type de matériau et la puissance du laser. La vitesse de traitement varie selon l'épaisseur et le type de matériau, mais les systèmes laser offrent généralement des vitesses de coupe plus rapides par rapport aux méthodes traditionnelles, notamment pour les matériaux de faible à moyenne épaisseur.

La relation entre l'épaisseur du matériau et la vitesse de coupe permet aux opérateurs d'optimiser les plannings de production en fonction des exigences spécifiques du projet. Les matériaux plus fins peuvent être traités à grande vitesse pour un développement rapide de prototypes ou une production à grand volume, tandis que les matériaux plus épais peuvent nécessiter des vitesses plus lentes tout en conservant une qualité de bord supérieure par rapport aux autres méthodes de découpe.

Les méthodes de découpe traditionnelles nécessitent souvent des procédures de configuration longues, des changements d'outils et des ajustements d'équipements lors du passage d'une pièce ou d'un matériau à un autre. Les systèmes de découpe laser réduisent considérablement ces besoins en configuration, car le même faisceau laser peut couper divers matériaux et épaisseurs sans changement physique d'outil. Cette réduction du temps de configuration se traduit directement par une capacité productive accrue et des délais de livraison améliorés.

L'élimination des outillages physiques réduit également les besoins en inventaire et les coûts associés. Les fabricants n'ont plus besoin de maintenir de vastes bibliothèques d'outils ni de s'inquiéter de la disponibilité des outils lors de l'établissement des plannings de production. Cette simplification du processus de production conduit à une planification plus prévisible et à une complexité opérationnelle réduite.

La faible largeur de découpe produite par la découpe laser entraîne un gaspillage minimal de matière, ce qui maximise l'utilisation du matériau et réduit les coûts des matières premières. Un logiciel avancé d'optimisation de découpe peut organiser efficacement la disposition des pièces sur les feuilles de matériau, réduisant encore davantage les pertes et améliorant l'efficacité des coûts. Cette conservation des matériaux est particulièrement importante lorsqu'on travaille avec des alliages spéciaux coûteux ou lorsque les coûts des matériaux représentent une part significative des dépenses totales de production.

Le contrôle précis des trajectoires de coupe permet également un nesting serré des pièces, permettant aux fabricants d'insérer davantage de composants sur chaque feuille de matériau. Cette optimisation réduit non seulement les coûts des matériaux, mais diminue aussi le nombre d'opérations de manutention nécessaires, améliorant ainsi l'efficacité globale et réduisant les coûts de main-d'œuvre.

La découpe au laser produit des bords exceptionnellement propres avec des zones affectées thermiquement minimales, éliminant souvent la nécessité d'opérations de finition secondaires telles que le déburrage ou l'usinage. Les bords de coupe lisses et verticaux présentent généralement des valeurs de rugosité de surface comparables à celles des surfaces usinées, ce qui les rend adaptés aux applications où la qualité du bord est essentielle pour l'ajustement, la fonction ou l'apparence.

La qualité constante des bords obtenue par découpe au laser garantit des processus d'assemblage fiables et réduit les exigences de contrôle qualité. Les pièces peuvent souvent être utilisées directement après la découpe sans traitement supplémentaire, ce qui diminue le temps de manipulation et les coûts de main-d'œuvre associés, tout en améliorant la productivité globale de la production.

La nature concentrée du faisceau laser et les vitesses de coupe rapides entraînent une apport thermique minimal sur la pièce, réduisant ainsi la déformation thermique et préservant la précision dimensionnelle. Cet apport de chaleur contrôlé est particulièrement important lorsqu'on travaille avec des matériaux minces ou des alliages sensibles à la chaleur, qui pourraient se déformer ou modifier leurs propriétés sous une contrainte thermique excessive.

Les systèmes laser avancés intègrent des fonctionnalités telles que la mise en forme du faisceau, la modulation de puissance et l'optimisation du gaz d'appoint afin de réduire davantage les effets thermiques et de maintenir une qualité de coupe optimale sur divers types et épaisseurs de matériaux. Ces améliorations technologiques garantissent des résultats constants, même lors du traitement de matériaux difficiles ou de géométries complexes.

Les systèmes modernes de découpe laser intègrent des plateformes logicielles sophistiquées qui permettent un fonctionnement automatisé, la surveillance de la qualité et l'optimisation de la production. Ces systèmes peuvent ajuster automatiquement les paramètres de découpe en fonction du type et de l'épaisseur du matériau, garantissant ainsi des résultats optimaux tout en minimisant l'intervention de l'opérateur. L'intégration de capacités d'intelligence artificielle et d'apprentissage automatique améliore encore la performance et la fiabilité du système.

La nature pilotée par logiciel des opérations de découpe laser permet une intégration fluide avec les systèmes de conception et de fabrication assistées par ordinateur, créant un flux direct entre le concept de design et la pièce finie. Ce flux numérique élimine les erreurs potentielles liées à la programmation manuelle et assure une mise en œuvre rapide des modifications de conception dans la production.

Les systèmes laser avancés intègrent des capacités de surveillance en temps réel qui suivent les performances de coupe, détectent les problèmes potentiels et maintiennent les normes de qualité tout au long des cycles de production. Ces systèmes de surveillance peuvent automatiquement ajuster les paramètres pour compenser les variations des propriétés des matériaux ou des conditions environnementales, garantissant ainsi une qualité de sortie constante.

La possibilité de collecter et d'analyser les données de production permet des initiatives d'amélioration continue et des stratégies de maintenance prédictive. Les fabricants peuvent identifier des tendances, optimiser les processus et prévenir les problèmes potentiels avant qu'ils n'affectent la qualité de production ou les délais de livraison.

Les machines de découpe laser métal peuvent traiter une grande variété de matériaux, notamment l'acier au carbone, l'acier inoxydable, l'aluminium, le cuivre, le laiton, le titane et divers alliages spéciaux. Les matériaux spécifiques et les épaisseurs pouvant être traités dépendent de la puissance du laser et de la configuration du système. La plupart des systèmes peuvent manipuler des matériaux allant de feuilles minces à des plaques de plusieurs pouces d'épaisseur, les capacités de traitement variant selon les propriétés thermiques et la réflectivité des matériaux.

La découpe au laser permet généralement une précision beaucoup plus élevée que les méthodes de découpe mécanique traditionnelles, avec des tolérances pouvant atteindre ±0,003 pouces sur les systèmes modernes. Contrairement aux outils de découpe mécaniques qui s'usent avec l'utilisation et perdent progressivement leur précision, les faisceaux laser conservent des caractéristiques de coupe constantes tout au long de leur durée de fonctionnement. Cette régularité garantit que les pièces produites en début de série sont de la même qualité que celles fabriquées ultérieurement, éliminant ainsi les variations de qualité fréquentes avec les méthodes de découpe traditionnelles.

Les avantages principaux en termes de coûts comprennent une réduction des temps de mise en place, un gaspillage minimal de matériaux, l'élimination des coûts d'outillage et une diminution des besoins en traitement secondaire. Les systèmes de découpe laser peuvent basculer rapidement entre différents matériaux et géométries de pièces sans nécessiter de changement d'outil ou de procédures de configuration approfondies. La largeur étroite du tranchant et les capacités de nidification optimisées maximisent l'utilisation du matériau, tandis que les bords de coupe de haute qualité éliminent souvent le besoin d'opérations de finition supplémentaires, réduisant ainsi les coûts de production globaux.

Les systèmes de découpe laser modernes sont conçus pour une intégration transparente avec des logiciels de conception et de fabrication assistés par ordinateur, permettant une programmation directe à partir de fichiers CAO et des flux de travail de production automatisés. Ces systèmes soutiennent les initiatives d'Industrie 4.0 grâce à des capacités de surveillance en temps réel, de collecte de données et de fonctionnement à distance. L'intégration avec les systèmes d'exécution de la fabrication permet une meilleure planification de la production, un suivi de la qualité et une surveillance globale de l'efficacité de l'équipement, créant un environnement de fabrication connecté et optimisé.