La limpieza industrial moderna ha evolucionado enormemente desde los métodos tradicionales químicos y mecánicos hasta tecnologías avanzadas basadas en láser. El pulso máquinas de limpieza láser representa un enfoque revolucionario para la preparación de superficies y la eliminación de contaminantes, ofreciendo precisión, eficiencia y beneficios medioambientales que los métodos tradicionales simplemente no pueden igualar. Estos sistemas sofisticados utilizan ráfagas controladas de energía láser para eliminar óxido, pintura, recubrimientos y otros contaminantes superficiales sin dañar el sustrato subyacente. La versatilidad y eficacia de estas máquinas las han hecho cada vez más populares en numerosas industrias que buscan soluciones de limpieza más limpias, rápidas y sostenibles.

La tecnología detrás de la limpieza con láser pulsado opera según el principio de fototermólisis selectiva, en el que ráfagas cortas de luz láser de alta intensidad interactúan con los contaminantes superficiales. A diferencia de los láseres de onda continua, las máquinas de limpieza con láser pulsado entregan energía en pulsos discretos, lo que permite una mejor disipación del calor y una eliminación de material más controlada. Este enfoque pulsado minimiza el daño térmico al material base mientras maximiza la eficiencia de limpieza. El proceso es completamente seco, eliminando la necesidad de productos químicos, abrasivos o agua, lo que lo convierte en una opción responsable desde el punto de vista ambiental para aplicaciones industriales.

La industria automotriz ha adoptado las máquinas de limpieza con láser pulsado por su excepcional capacidad para eliminar la oxidación y la corrosión de componentes metálicos sin afectar las propiedades del material subyacente. Los proyectos de restauración de automóviles clásicos se benefician especialmente de esta tecnología, ya que puede eliminar selectivamente décadas de óxido conservando el espesor original del metal y la integridad superficial. Las instalaciones de fabricación utilizan estos sistemas para preparar piezas antes de soldadura, recubrimiento o procesos de ensamblaje, garantizando una adhesión óptima y calidad de las uniones.

Los fabricantes de vehículos dependen cada vez más de la limpieza láser en aplicaciones de línea de producción donde la preparación precisa de superficies es crítica. La tecnología destaca al eliminar la escama de laminación, la oxidación y las películas protectoras de piezas estampadas antes de las operaciones de pintura o recubrimiento. Esta limpieza precisa asegura una calidad superficial constante y mejora la durabilidad de los recubrimientos protectores aplicados durante la fabricación.

Los métodos tradicionales de eliminación de pintura suelen implicar productos químicos peligrosos o procesos mecánicos agresivos que pueden dañar las superficies subyacentes. Las máquinas de limpieza por láser pulsado ofrecen una alternativa más segura y controlada para eliminar múltiples capas de pintura, imprimaciones y recubrimientos protectores de componentes automotrices. Esta tecnología puede eliminar selectivamente capas específicas de recubrimiento dejando intactas otras, permitiendo operaciones de reacabado parcial sin necesidad de despojar completamente el componente.

Los talleres de carrocería y las instalaciones de restauración encuentran un valor particular en el control de precisión que ofrecen los sistemas de limpieza por láser. Los técnicos pueden ajustar los parámetros para eliminar únicamente las capas de recubrimiento dañadas o no deseadas, preservando los acabados originales de fábrica cuando sea posible. Esta capacidad reduce significativamente el tiempo de preparación y los costos de materiales, a la vez que mejora la calidad de las operaciones de reacabado.

Las aplicaciones aeroespaciales exigen los niveles más altos de precisión e integridad de los materiales, lo que hace que las máquinas de limpieza por láser pulsado sean idealmente adecuadas para operaciones de mantenimiento y revisión de aeronaves. Estos sistemas destacan en la eliminación de recubrimientos protectores térmicos, corrosión y contaminantes de álabes de turbinas, componentes del motor y elementos estructurales sin introducir tensiones mecánicas ni cambios dimensionales. La naturaleza sin contacto de la limpieza por láser elimina las preocupaciones sobre desgaste de herramientas o transferencia de contaminación entre componentes.

Las instalaciones de mantenimiento valoran la capacidad de limpiar geometrías complejas y áreas de difícil acceso que serían imposibles de tratar con métodos convencionales. La limpieza por láser puede acceder a pasajes internos, orificios de refrigeración y características superficiales intrincadas sin necesidad de desmontaje, reduciendo el tiempo y los costos de mantenimiento mientras mejora la exhaustividad de la limpieza.

Las operaciones de soldadura y unión en aplicaciones aeroespaciales requieren condiciones de superficie absolutamente impecables para garantizar la integridad y confiabilidad de las uniones. Las máquinas de limpieza con láser pulsado proporcionan la precisión necesaria para preparar superficies destinadas a uniones estructurales críticas, eliminando óxidos, aceites y contaminantes microscópicos que podrían comprometer la resistencia de la unión. Esta tecnología permite una preparación uniforme de superficies con geometrías complejas y ensamblajes de materiales mixtos.

El control de calidad se beneficia significativamente de la consistencia de la limpieza láser, ya que los parámetros del proceso pueden controlarse y repetirse con precisión en múltiples componentes. Esta repetibilidad asegura condiciones superficiales uniformes para el pegado adhesivo, la soldadura y otros procesos de unión críticos para la seguridad y el rendimiento de las aeronaves.

Los entornos marinos presentan desafíos únicos para el mantenimiento de superficies debido a la exposición constante al agua salada, la radiación UV y el ensuciamiento biológico. Las máquinas de limpieza con láser pulsado ofrecen una solución eficaz para eliminar el crecimiento marino, la corrosión y los sistemas de recubrimiento fallidos de los cascos de embarcaciones y estructuras de cubierta. La tecnología funciona eficazmente sobre diversos materiales marinos, incluyendo acero, aluminio y estructuras compuestas comúnmente encontradas en embarcaciones modernas.

Las operaciones en astilleros se benefician de la velocidad y eficiencia de los sistemas de limpieza láser, especialmente durante los periodos de mantenimiento en dique seco donde las limitaciones de tiempo son críticas. La eliminación de decapantes químicos y el chorro abrasivo reduce las preocupaciones ambientales y simplifica los procedimientos de eliminación de residuos, aspectos importantes en entornos marinos donde el cumplimiento regulatorio se aplica estrictamente.

Las plataformas offshore de petróleo y gas operan en entornos extremadamente hostiles donde los métodos tradicionales de mantenimiento a menudo son poco prácticos o peligrosos. Las máquinas de limpieza con láser por pulsos ofrecen una alternativa más segura para el mantenimiento de componentes críticos de infraestructura, eliminando la corrosión y preparando las superficies para la aplicación de recubrimientos protectores. La naturaleza portátil de los sistemas modernos de limpieza láser permite realizar mantenimiento in situ sin necesidad de retirar componentes ni utilizar sistemas especiales de contención.

Los beneficios medioambientales adquieren especial importancia en aplicaciones offshore donde las restricciones sobre el vertido de productos químicos son estrictas. La limpieza láser no genera corrientes de residuos peligrosos y elimina el riesgo de derrames químicos o contaminación de los ecosistemas marinos. Esta compatibilidad ambiental hace que la tecnología sea cada vez más atractiva para contratos de mantenimiento offshore en los que los requisitos de sostenibilidad son primordiales.

Las operaciones de fabricación dependen en gran medida de moldes, moldes y herramientas que requieren limpieza regular para mantener la calidad del producto y la precisión dimensional. Las máquinas de limpieza con láser de pulso se destacan por eliminar agentes de liberación, residuos de polímeros y oxidación de geometrías de herramientas complejas sin afectar las dimensiones críticas o los acabados de la superficie. El control de precisión disponible con los sistemas láser permite la limpieza selectiva de áreas específicas, protegiendo al mismo tiempo las características o recubrimientos delicados.

Las operaciones de moldeo por inyección se benefician particularmente de las capacidades de limpieza por láser, ya que la tecnología puede eliminar los residuos de polímero acumulados de las cavidades y canales de enfriamiento del molde. Esta limpieza completa prolonga la vida del molde, mejora la calidad de la pieza y reduce los tiempos de ciclo al eliminar la necesidad de cambios frecuentes del molde o procedimientos extensos de limpieza manual.

Las operaciones de soldadura requieren superficies limpias libres de óxidos, aceites y otros contaminantes que pueden comprometer la calidad y la resistencia de la soldadura. Las máquinas de limpieza con láser de pulso proporcionan capacidades de preparación de la superficie precisas que aseguran una penetración óptima de la soldadura y características de fusión. La tecnología puede limpiar geometrías complejas de juntas y preparar superficies inmediatamente antes de la soldadura, eliminando los problemas de contaminación asociados con el almacenamiento de piezas preliminares.

Las aplicaciones de limpieza post-soldadura también se benefician de la tecnología láser, particularmente para eliminar el tinte térmico, la oxidación y las salpicaduras de las soldaduras terminadas. Esta limpieza mejora el aspecto de los conjuntos soldados y prepara las superficies para operaciones de recubrimiento o acabado posteriores. El control de precisión disponible con los sistemas de pulso permite la limpieza selectiva sin afectar el material base circundante o los acabados aplicados previamente.

La preservación del patrimonio cultural requiere métodos de limpieza extremadamente suaves pero efectivos, capaces de eliminar décadas o siglos de contaminación ambiental sin dañar los materiales originales. Las máquinas de limpieza con láser pulsado han revolucionado el trabajo de restauración al permitir la eliminación precisa de crecimientos biológicos, depósitos de contaminación y tratamientos de conservación fallidos en monumentos de piedra, metal y compuestos. Esta tecnología permite a los conservadores trabajar con una precisión sin precedentes, eliminando capas de contaminación mientras se preservan las texturas y detalles originales de la superficie.

Los museos y centros de restauración valoran la naturaleza no invasiva de la limpieza láser, que elimina los riesgos de estrés mecánico y exposición a productos químicos asociados a los métodos tradicionales. La posibilidad de ajustar los parámetros de limpieza según los diferentes materiales y tipos de contaminación permite llevar a cabo proyectos integrales de restauración que involucran artefactos y estructuras de materiales mixtos.

Los artefactos arqueológicos a menudo requieren una limpieza delicada para eliminar depósitos de tierra, productos de corrosión y materiales previos de conservación, al tiempo que se preservan las superficies e inscripciones originales. Las máquinas de limpieza con láser pulsado ofrecen la precisión y el control necesarios para estas aplicaciones sensibles, permitiendo a los conservadores revelar detalles e inscripciones ocultos que serían imposibles de exponer mediante métodos convencionales.

Los beneficios de documentación de la limpieza láser van más allá del propio proceso de limpieza, ya que el control preciso de parámetros permite obtener resultados reproducibles y un registro detallado para archivos de conservación. Esta capacidad de documentación apoya la investigación académica y la planificación a largo plazo para la preservación de artefactos culturales importantes.

La fabricación de electrónicos requiere estándares excepcionales de limpieza para garantizar un funcionamiento confiable y prevenir fallos relacionados con la contaminación. Las máquinas de limpieza por láser pulsado permiten la eliminación precisa de residuos de flux, oxidación y contaminantes orgánicos de placas de circuito y componentes electrónicos sin causar daños térmicos ni cambios dimensionales. Esta tecnología posibilita la limpieza de matrices densas de componentes y características a microescala que serían imposibles de tratar con métodos convencionales.

Las operaciones de retrabajo y reparación se benefician especialmente de las capacidades del láser de limpieza, ya que esta tecnología puede eliminar selectivamente máscaras de soldadura, recubrimientos y contaminantes de áreas específicas sin afectar los componentes circundantes. Esta precisión permite operaciones de reemplazo de componentes y modificación de circuitos que mantienen los estándares originales de calidad en la fabricación.

Los componentes ópticos y los instrumentos de precisión requieren superficies libres de contaminación para mantener las especificaciones de rendimiento y la precisión de las mediciones. Las máquinas de limpieza por láser pulsado proporcionan una limpieza suave pero eficaz necesaria para estas aplicaciones sensibles, eliminando películas orgánicas, contaminación particulada y recubrimientos degradados sin dañar la superficie ni provocar distorsión óptica.

La tecnología permite la limpieza in situ de sistemas ópticos instalados, eliminando la necesidad de procedimientos de desmontaje y realineación que podrían introducir contaminación adicional o errores de alineación. Esta capacidad es particularmente valiosa para instrumentos científicos y sistemas ópticos donde es crítico mantener los estándares de calibración y rendimiento.

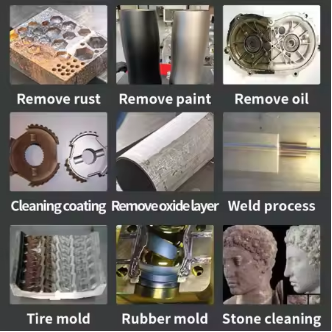

Las máquinas de limpieza por láser pulsado funcionan eficazmente en una amplia gama de materiales, incluyendo acero, aluminio, titanio, cobre, piedra, cerámica y muchos materiales compuestos. La tecnología es particularmente efectiva para eliminar óxido, pintura, recubrimientos, crecimientos biológicos y diversos tipos de contaminación superficial. Sin embargo, los parámetros láser específicos deben ajustarse según el material base y el tipo de contaminación para garantizar resultados óptimos de limpieza sin dañar la superficie.

Las máquinas de limpieza con láser pulsado ofrecen importantes ventajas en materia de seguridad frente a los métodos tradicionales, ya que eliminan la exposición a productos químicos, reducen los riesgos físicos y minimizan la generación de residuos. El proceso no produce humos peligrosos ni residuos químicos, y los protocolos de seguridad adecuados se centran principalmente en la seguridad del láser, más que en el manejo de sustancias químicas. Sin embargo, el uso de protección ocular adecuada y una formación en seguridad siguen siendo esenciales para el funcionamiento seguro de cualquier sistema de limpieza con láser.

La eficacia de la limpieza con láser pulsado depende de varios factores clave, como la longitud de onda del láser, la duración del pulso, la densidad de energía y la frecuencia de repetición. Las características de absorción tanto del contaminante como del material del sustrato desempeñan un papel crucial a la hora de determinar los parámetros óptimos. Las condiciones ambientales, el grosor de la contaminación y la geometría de la superficie también influyen en la eficacia de la limpieza y en la selección de parámetros para aplicaciones específicas.

Muchas máquinas modernas de limpieza con láser pulsado están diseñadas para operar en entornos exigentes, incluyendo exteriores, marinos e industriales. Los sistemas reforzados cuentan con protección ambiental, compensación de temperatura y diseños portátiles que permiten una operación eficaz en condiciones donde los métodos tradicionales de limpieza serían poco prácticos. Sin embargo, las capacidades ambientales específicas varían entre diferentes diseños de sistema y deben verificarse según los requisitos particulares de cada aplicación.