En el actual entorno competitivo de fabricación, seleccionar la máquina adecuada de marcado láser de fibra para producción de alta velocidad requiere una consideración cuidadosa de múltiples factores técnicos y operativos. Estos sistemas avanzados de marcado han revolucionado las aplicaciones industriales de marcado al ofrecer una precisión, velocidad y fiabilidad excepcionales en diversos materiales y entornos de producción. Comprender las especificaciones y capacidades clave que distinguen las soluciones premium de marcado de las alternativas estándar es esencial para maximizar la eficiencia productiva y garantizar una calidad de marcado constante durante ciclos de fabricación prolongados.

La potencia de salida del láser influye directamente en la velocidad y profundidad de marcado sobre diferentes tipos de materiales. Los sistemas industriales suelen oscilar entre 20 W y 100 W, siendo las potencias más altas capaces de ofrecer velocidades de procesamiento más rápidas en metales, plásticos y materiales compuestos. La calidad del haz, medida mediante el factor M², determina la precisión de enfoque y la consistencia del marcado, siendo los valores más cercanos a 1,0 indicativos de características superiores del haz para trabajos de detalle fino.

Las fuentes avanzadas de láser de fibra incorporan tecnologías sofisticadas de conformación del haz que optimizan la distribución de energía en todo el campo de marcado. Esto garantiza una calidad uniforme del marcado independientemente de la posición dentro del área de trabajo, manteniendo al mismo tiempo una profundidad y contraste consistentes durante las series de producción. La estabilidad térmica y los sistemas de refrigeración activa mejoran aún más la calidad del haz al minimizar las fluctuaciones térmicas que podrían afectar la precisión del marcado durante operaciones continuas.

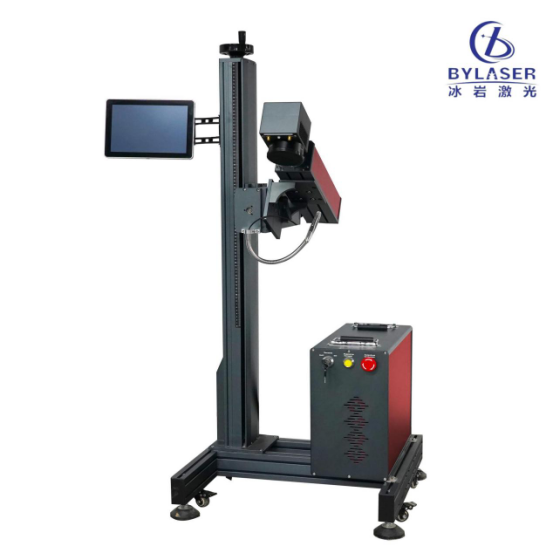

Los entornos de producción de alta velocidad exigen sistemas de marcado capaces de procesar miles de piezas por hora manteniendo estándares de calidad consistentes. La tecnología de escáner galvanométrico desempeña un papel crucial para alcanzar velocidades rápidas de posicionamiento, con sistemas premium que ofrecen tasas de escaneo superiores a 10.000 mm/s para patrones geométricos simples. Los patrones de marcado complejos pueden requerir velocidades ajustadas para garantizar una adecuada interacción con el material y la profundidad del marcado.

Las funciones de optimización del software impactan significativamente en el rendimiento general al minimizar los retrasos de posicionamiento y optimizar las secuencias de marcado. Los sistemas de control avanzados pueden ajustar automáticamente los parámetros según el tipo de material y los requisitos de marcado, reduciendo el tiempo de configuración entre cambios de producto. La integración con los sistemas de control de la línea de producción permite una comunicación y sincronización fluida con los procesos aguas arriba y aguas abajo.

Una cualidad máquina de Marcado Láser de Fibra destaca en el procesamiento de diversos sustratos metálicos, incluyendo acero inoxidable, aluminio, titanio y aceros para herramientas templados. Cada material requiere una optimización específica de parámetros para lograr las características de marcado deseadas, desde grabado superficial sutil hasta aplicaciones de engranado profundo. La frecuencia de pulso, la densidad de potencia y la velocidad de escaneo deben equilibrarse cuidadosamente para evitar daños térmicos, garantizando al mismo tiempo un contraste adecuado del marcado.

Las técnicas de marcado por revenido permiten la identificación permanente de componentes metálicos sensibles sin comprometer las propiedades del material ni la integridad superficial. Este enfoque resulta particularmente valioso en aplicaciones aeroespaciales, de dispositivos médicos e ingeniería de precisión, donde no puede verse comprometida la integridad estructural. Los sistemas avanzados ofrecen bibliotecas de parámetros preestablecidos para los tipos de metal más comunes, agilizando los procedimientos de configuración y asegurando resultados consistentes entre lotes de producción.

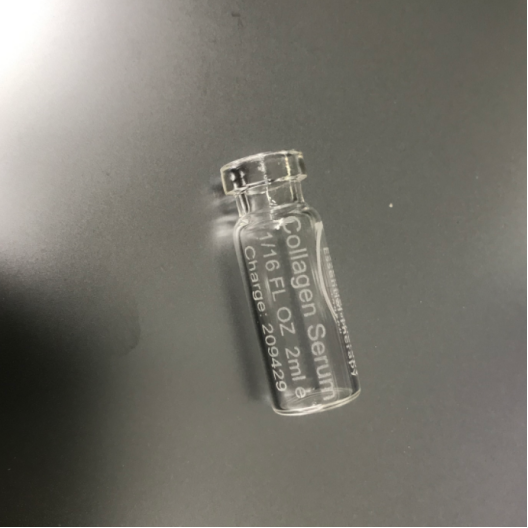

La fabricación moderna depende cada vez más de componentes plásticos y compuestos que requieren una identificación permanente para fines de trazabilidad y control de calidad. Los sistemas láser de fibra demuestran una excelente compatibilidad con plásticos técnicos, incluyendo ABS, policarbonato, nylon y materiales PEEK. El marcado por cambio de color crea una identificación de alto contraste sin remover material, preservando la resistencia del componente y la calidad del acabado superficial.

Las técnicas de espumado generan patrones de marcado en relieve en ciertas formulaciones plásticas, creando características táctiles de identificación para aplicaciones de accesibilidad. El control de parámetros resulta crítico al procesar materiales sensibles al calor, para evitar fusión, decoloración o cambios dimensionales que podrían afectar la funcionalidad del componente. Los sistemas de monitoreo en tiempo real pueden detectar y compensar variaciones en el material para mantener una calidad de marcado consistente.

La integración perfecta con la infraestructura de producción existente requiere opciones completas de conectividad, incluyendo Ethernet, RS-232 y protocolos de bus de campo industrial. Los sistemas modernos de marcado admiten la comunicación con PLCs, sistemas MES y bases de datos de control de calidad para permitir la selección automática de parámetros y el seguimiento de la producción. Las capacidades de intercambio de datos en tiempo real facilitan una retroalimentación inmediata sobre la calidad del marcado y las métricas de rendimiento del sistema.

Los sistemas de integración con transportadores permiten el marcado continuo de piezas en movimiento, aumentando significativamente la capacidad de procesamiento en comparación con configuraciones de marcado estático. Sistemas avanzados de visión pueden detectar automáticamente la posición y orientación de las piezas, ajustando las coordenadas de marcado en tiempo real para compensar variaciones en la colocación. Esta automatización reduce la necesidad de intervención manual y garantiza una precisión constante en la colocación del marcado en todos los componentes procesados.

Los sistemas integrados de verificación de calidad utilizan tecnología de visión artificial para inspeccionar automáticamente la calidad del marcado inmediatamente después del proceso. Estos sistemas pueden detectar problemas como caracteres incompletos, variaciones dimensionales o deficiencias de contraste, activando procedimientos automáticos de rechazo o retrabajo. Las funciones de control estadístico del proceso registran los parámetros de marcado a lo largo del tiempo, identificando tendencias que podrían indicar necesidades de mantenimiento o desviaciones en los parámetros.

Las capacidades de mantenimiento predictivo supervisan el rendimiento de la fuente láser, los patrones de desgaste de los escáneres y la eficiencia del sistema de refrigeración para prevenir tiempos de inactividad inesperados. Los sistemas avanzados de diagnóstico proporcionan indicadores de advertencia temprana para la programación del reemplazo de componentes, permitiendo un mantenimiento proactivo durante las pausas planificadas de producción. Las funciones de registro de datos mantienen registros detallados de todas las operaciones de marcado para auditorías de calidad e iniciativas de mejora de procesos.

Las interfaces de software intuitivas impactan significativamente en la productividad del operador y reducen los requisitos de formación para el personal nuevo. Los sistemas modernos de marcado cuentan con entornos gráficos de programación que permiten crear patrones de marcado complejos mediante operaciones de arrastrar y soltar, en lugar de métodos tradicionales de codificación. Las bibliotecas de plantillas proporcionan puntos de partida para aplicaciones comunes de marcado, mientras que las herramientas de creación de patrones personalizados permiten implementar rápidamente requisitos de diseño únicos.

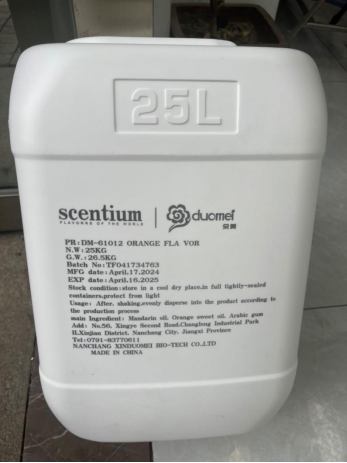

Las capacidades de datos variables permiten la inserción automática de números de serie, códigos de fecha, códigos de barras y contenido basado en bases de datos dentro de los patrones de marcado. Los sistemas avanzados admiten múltiples fuentes de datos simultáneamente, lo que permite diseños de marcado complejos que combinan gráficos estáticos con información dinámica. Las bibliotecas de fuentes y las funciones de importación de vectores garantizan compatibilidad con activos de diseño existentes y requisitos de identidad corporativa.

Los entornos modernos de producción requieren cada vez más capacidades de monitoreo y control remoto para operaciones de fabricación distribuidas. Las interfaces basadas en web permiten al personal autorizado supervisar el estado del sistema, ajustar parámetros y descargar informes de producción desde cualquier dispositivo con conexión a red. La conectividad segura mediante VPN permite que el personal de soporte técnico brinde asistencia remota, reduciendo los tiempos de respuesta en actividades de solución de problemas y optimización.

Las plataformas de almacenamiento de datos y análisis basadas en la nube permiten un análisis completo de la producción en múltiples estaciones y instalaciones. Los algoritmos de aprendizaje automático pueden identificar oportunidades de optimización y sugerir automáticamente ajustes de parámetros basados en datos históricos de rendimiento. La integración con sistemas de planificación de recursos empresariales facilita la programación automatizada y la asignación de recursos según las demandas de producción y la disponibilidad del sistema de marcado.

El análisis integral de costos debe considerar los costos iniciales de adquisición del equipo junto con los gastos operativos continuos, incluido el consumo de electricidad, los requisitos de mantenimiento y los programas de reemplazo de consumibles. Los sistemas de máquinas de marcado por láser de fibra de alta calidad suelen demostrar una eficiencia energética superior en comparación con otras tecnologías de marcado, reduciendo los costos operativos a largo plazo a pesar de las inversiones iniciales más altas. La duración del láser suele superar las 100.000 horas de funcionamiento, minimizando la frecuencia de reemplazo y los costos asociados por tiempos de inactividad.

Los requisitos de mantenimiento varían significativamente entre diferentes diseños de sistemas, siendo que las fuentes láser selladas y los procesos de marcado sin contacto generalmente requieren un servicio rutinario mínimo en comparación con las alternativas mecánicas. Las capacidades de mantenimiento predictivo pueden reducir aún más los costos inesperados de reparación al identificar posibles problemas antes de que causen interrupciones en la producción. También deben evaluarse los costos de capacitación, ya que interfaces de software intuitivas pueden reducir significativamente el tiempo necesario para la certificación de operadores.

Las capacidades de marcado de alta velocidad se traducen directamente en un mayor rendimiento de producción, lo que permite a los fabricantes satisfacer la creciente demanda sin aumentos proporcionales en los costos laborales ni en los requisitos de instalaciones. La calidad constante del marcado reduce las tasas de rechazo y los gastos por retrabajo, al tiempo que mejora la satisfacción del cliente y la reputación de la marca. Los sistemas automatizados de verificación de calidad minimizan la necesidad de inspección humana, reduciendo aún más los costos laborales y garantizando una cobertura integral del control de calidad.

Las mejoras en trazabilidad posibilitadas por el marcado láser permanente facilitan una mejor gestión de inventario, procedimientos de retiro de productos y procesos de investigación de calidad. Estos beneficios suelen justificar la inversión en sistemas de marcado mediante una reducción de la exposición a responsabilidades legales y una mayor eficiencia operativa. Las capacidades de integración pueden eliminar los procesos de entrada manual de datos, reduciendo errores y mejorando la precisión de la planificación de la producción en todas las operaciones manufactureras.

Las máquinas modernas de marcado por láser de fibra pueden alcanzar velocidades de escaneo superiores a 10.000 mm/s para patrones simples, siendo el rendimiento real dependiente de la complejidad del marcado, el tipo de material y la profundidad requerida. Tasas de producción de 3.000 a 5.000 piezas por hora son comunes en aplicaciones estándar de marcado de identificación, mientras que gráficos complejos o grabado profundo pueden reducir proporcionalmente el rendimiento.

La selección de la potencia del láser depende del tipo de material, los requisitos de profundidad de marcado y la velocidad de producción deseada. Los metales generalmente requieren entre 20 y 50 W para marcado superficial, mientras que el grabado profundo puede beneficiarse de niveles de potencia más altos. Los plásticos suelen necesitar configuraciones de potencia más bajas para evitar daños térmicos, por lo que sistemas de 20-30 W son adecuados para la mayoría de las aplicaciones con polímeros.

Las fuentes láser de fibra requieren un mantenimiento mínimo debido a su construcción sellada y diseño de estado sólido. La limpieza regular de las ventanas protectoras, la verificación periódica de la calibración y el mantenimiento del sistema de refrigeración constituyen los principales requisitos de servicio. La mayoría de los sistemas incluyen herramientas de diagnóstico que monitorean el estado de los componentes y ofrecen recomendaciones de programación de mantenimiento basadas en las condiciones reales de operación.

Los sistemas avanzados de marcado láser de fibra pueden adaptarse a superficies curvas mediante ajuste dinámico del enfoque y capacidades de posicionamiento multieje. El software de marcado 3D puede compensar las variaciones de la superficie, mientras que los accesorios rotativos permiten el marcado de piezas cilíndricas. Las geometrías complejas pueden requerir soluciones de sujeción personalizadas para garantizar una calidad de marcado consistente en todas las áreas de la superficie.