×

×

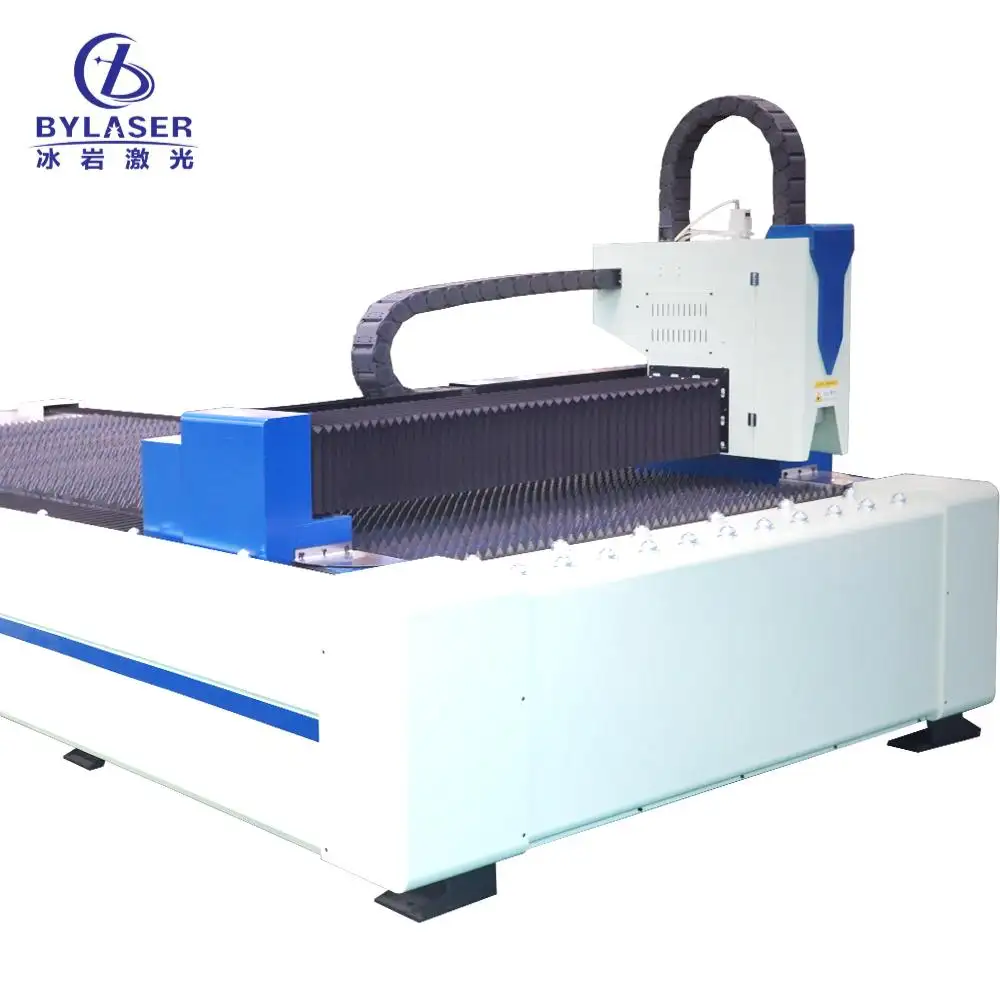

No cenário competitivo atual da manufatura, a precisão e a eficiência são fundamentais para as empresas que desejam manter sua vantagem competitiva. Uma máquina de corte a laser para metal surgiu como uma das tecnologias mais revolucionárias na fabricação moderna, oferecendo precisão e versatilidade sem precedentes em diversas aplicações industriais. De componentes automotivos a elementos arquitetônicos, essas máquinas sofisticadas estão transformando a forma como os fabricantes abordam projetos de trabalho com metais.

A adoção da tecnologia de corte a laser mudou fundamentalmente os processos de fabricação, permitindo que as empresas alcancem precisão notável enquanto reduzem desperdícios e custos de produção. Diferentemente dos métodos tradicionais de corte que dependem de contato físico, os sistemas a laser utilizam feixes de luz concentrados para derreter, queimar ou vaporizar materiais com precisão extraordinária. Essa abordagem sem contato elimina o desgaste das ferramentas e reduz os requisitos de manutenção, tornando-se uma escolha cada vez mais popular para operações de usinagem de metais de precisão.

Sistemas modernos de corte a laser podem atingir tolerâncias tão rigorosas quanto ±0,003 polegadas, tornando-os ideais para aplicações que exigem extrema precisão. Esse nível de exatidão é particularmente crucial em indústrias como aeroespacial, fabricação de dispositivos médicos e eletrônicos, onde desvios mínimos podem resultar em falhas no componente ou problemas de desempenho. O controle preciso oferecido por esses sistemas garante qualidade consistente em grandes séries de produção.

A capacidade de manter uma qualidade de corte constante durante operações prolongadas diferencia a tecnologia a laser dos métodos convencionais de corte. Ferramentas mecânicas tradicionais vão se desgastando gradualmente com o uso, levando a variações dimensionais e degradação da qualidade ao longo do tempo. Em contraste, os feixes a laser mantêm suas características de corte indefinidamente, garantindo que a primeira peça cortada tenha a mesma qualidade da milésima peça produzida.

Uma das vantagens mais significativas da tecnologia de corte a laser é a sua capacidade de criar formas intrincadas e geometrias complexas que seriam difíceis ou impossíveis de alcançar com métodos tradicionais de corte. O controle preciso do feixe permite cortes com raios apertados, cantos afiados e padrões detalhados sem necessidade de ferramentas especializadas ou múltiplas alterações de configuração. Essa capacidade permite aos fabricantes consolidar várias operações de usinagem em um único processo de corte.

A flexibilidade para cortar contornos complexos também abre novas possibilidades de design para engenheiros e designers. Componentes podem ser otimizados para redução de peso, melhoria da funcionalidade ou apelo estético sem comprometer a integridade estrutural. Essa liberdade de design tem levado a soluções inovadoras em diversos setores, desde suportes automotivos leves até painéis arquitetônicos decorativos.

A máquina de corte a laser de metal pode processar uma grande variedade de materiais com diferentes espessuras e propriedades. Os materiais mais comuns incluem aço carbono, aço inoxidável, alumínio, cobre, latão, titânio e várias ligas especializadas. Essa versatilidade elimina a necessidade de múltiplos sistemas de corte, reduzindo o investimento inicial e os requisitos de espaço físico, ao mesmo tempo que simplifica a gestão do fluxo de trabalho.

A capacidade de processar diferentes materiais sem alterar ferramentas ou realizar ajustes significativos de configuração oferece uma flexibilidade operacional extraordinária. Os fabricantes podem alternar rapidamente entre diferentes tipos e espessuras de materiais para atender às mudanças nos requisitos de produção ou nas especificações dos clientes. Essa adaptabilidade é particularmente valiosa para oficinas de serviços e fabricantes sob contrato que trabalham com especificações de materiais diversas.

Sistemas modernos de corte a laser podem processar efetivamente materiais que variam de folhas finas a chapas grossas, normalmente lidando com espessuras de 0,001 polegadas até várias polegadas, dependendo do tipo de material e da potência do laser. A velocidade de processamento varia conforme a espessura e o tipo de material, mas os sistemas a laser geralmente oferecem taxas de corte mais rápidas em comparação com métodos tradicionais, especialmente para materiais de espessura fina a média.

A relação entre a espessura do material e a velocidade de corte permite que os operadores otimizem os cronogramas de produção com base nos requisitos específicos do projeto. Materiais mais finos podem ser processados em altas velocidades para desenvolvimento rápido de protótipos ou produção em grande volume, enquanto materiais mais grossos podem exigir velocidades mais baixas, mas ainda assim mantêm uma qualidade superior de borda em comparação com outros métodos de corte.

Métodos tradicionais de corte frequentemente exigem procedimentos extensivos de configuração, trocas de ferramentas e ajustes de fixações ao mudar entre diferentes peças ou materiais. Os sistemas de corte a laser reduzem significativamente esses requisitos de configuração, já que o mesmo feixe de laser pode cortar diversos materiais e espessuras sem trocas físicas de ferramentas. Essa redução no tempo de configuração se traduz diretamente em maior capacidade produtiva e tempos de entrega melhorados.

A eliminação de ferramentas físicas também reduz os requisitos de inventário e os custos associados. Os fabricantes não precisam mais manter extensas bibliotecas de ferramentas nem se preocupar com a disponibilidade das ferramentas ao planejar os cronogramas de produção. Essa simplificação do processo produtivo resulta em um agendamento mais previsível e menor complexidade operacional.

A estreita largura do corte produzida pelo corte a laser resulta em desperdício mínimo de material, maximizando o aproveitamento do material e reduzindo os custos de matéria-prima. Softwares avançados de alocação podem otimizar o layout das peças nas chapas de material, minimizando ainda mais o desperdício e melhorando a eficiência de custos. Essa conservação de material é particularmente importante ao trabalhar com ligas especiais caras ou quando os custos de material representam uma parcela significativa das despesas totais de produção.

O controle preciso sobre os caminhos de corte também permite um encaixe apertado das peças, permitindo que os fabricantes acomodem mais componentes em cada chapa de material. Essa otimização não só reduz os custos de material, mas também diminui o número de operações de manuseio necessárias, melhorando ainda mais a eficiência geral e reduzindo os custos com mão de obra.

O corte a laser produz bordas excepcionalmente limpas com zonas afetadas pelo calor mínimas, eliminando frequentemente a necessidade de operações secundárias de acabamento, como rebarbação ou usinagem. As bordas de corte suaves e verticais normalmente apresentam valores de rugosidade superficial comparáveis aos de superfícies usinadas, tornando-as adequadas para aplicações em que a qualidade da borda é crítica para ajuste, função ou aparência.

A qualidade consistente das bordas alcançada por meio do corte a laser garante processos de montagem confiáveis e reduz os requisitos de controle de qualidade. As peças podem frequentemente ser utilizadas diretamente após a operação de corte, sem processamento adicional, reduzindo o tempo de manuseio e os custos trabalhistas associados, além de melhorar a produtividade geral da produção.

A natureza concentrada do feixe a laser e as velocidades de corte rápidas resultam em entrada mínima de calor na peça, reduzindo a distorção térmica e mantendo a precisão dimensional. Essa entrada controlada de calor é particularmente importante ao trabalhar com materiais finos ou ligas sensíveis ao calor que poderiam empenar ou alterar suas propriedades sob estresse térmico excessivo.

Sistemas a laser avançados incorporam recursos como modelagem do feixe, modulação de potência e otimização do gás auxiliar para minimizar ainda mais os efeitos térmicos e manter a qualidade ideal do corte em diversos tipos e espessuras de materiais. Esses aperfeiçoamentos tecnológicos garantem resultados consistentes mesmo ao processar materiais desafiadores ou geometrias complexas.

Sistemas modernos de corte a laser integram plataformas de software sofisticadas que permitem operação automatizada, monitoramento de qualidade e otimização da produção. Esses sistemas podem ajustar automaticamente os parâmetros de corte com base no tipo e espessura do material, garantindo resultados ideais enquanto minimizam a intervenção do operador. A integração de capacidades de inteligência artificial e aprendizado de máquina aprimora ainda mais o desempenho e a confiabilidade do sistema.

A natureza baseada em software das operações de corte a laser permite a integração perfeita com sistemas de projeto e fabricação auxiliados por computador, criando um caminho direto do conceito de design até a peça finalizada. Este fluxo de trabalho digital elimina erros potenciais associados à programação manual e garante que alterações de design possam ser rapidamente implementadas na produção.

Sistemas a laser avançados incorporam capacidades de monitoramento em tempo real que acompanham o desempenho do corte, detectam problemas potenciais e mantêm os padrões de qualidade durante todo o processo produtivo. Esses sistemas de monitoramento podem ajustar automaticamente parâmetros para compensar variações nas propriedades dos materiais ou nas condições ambientais, garantindo uma qualidade de saída consistente.

A capacidade de coletar e analisar dados de produção permite iniciativas de melhoria contínua e estratégias de manutenção preditiva. Os fabricantes podem identificar tendências, otimizar processos e prevenir problemas potenciais antes que afetem a qualidade da produção ou os prazos de entrega.

As máquinas de corte a laser podem processar uma grande variedade de materiais, incluindo aço carbono, aço inoxidável, alumínio, cobre, latão, titânio e várias ligas especiais. Os materiais específicos e espessuras que podem ser processados dependem da potência do laser e da configuração do sistema. A maioria dos sistemas pode manipular materiais que variam de folhas finas a chapas com várias polegadas de espessura, com capacidades de processamento que variam conforme as propriedades térmicas e refletividade do material.

O corte a laser geralmente alcança uma precisão muito maior do que os métodos tradicionais de corte mecânico, com tolerâncias tão rigorosas quanto ±0,003 polegadas possíveis em sistemas modernos. Diferentemente das ferramentas de corte mecânicas que desgastam durante o uso e perdem precisão gradualmente, os feixes de laser mantêm características de corte consistentes ao longo de sua vida útil. Essa consistência garante que peças produzidas no início de uma corrida de produção tenham a mesma qualidade das produzidas posteriormente, eliminando as variações de qualidade comuns nos métodos tradicionais de corte.

Os benefícios primários em termos de custos incluem redução dos tempos de instalação, desperdício mínimo de material, eliminação dos custos de ferramentas e diminuição dos requisitos de processamento secundário. Os sistemas de corte a laser podem alternar entre diferentes materiais e geometrias de peças rapidamente sem exigir mudanças de ferramentas ou procedimentos de configuração extensivos. A largura estreita do corte e as capacidades de nidificação otimizadas maximizam a utilização do material, enquanto as bordas de corte de alta qualidade muitas vezes eliminam a necessidade de operações de acabamento adicionais, reduzindo os custos gerais de produção.

Os sistemas de corte a laser modernos são concebidos para integração perfeita com software de projeto e fabricação assistido por computador, permitindo a programação direta a partir de ficheiros CAD e fluxos de trabalho de produção automatizados. Estes sistemas apoiam iniciativas da Indústria 4.0 através de monitorização em tempo real, recolha de dados e capacidades de operação remota. A integração com os sistemas de execução de fabricação permite um melhor planejamento da produção, rastreamento da qualidade e monitoramento geral da eficácia do equipamento, criando um ambiente de fabricação conectado e otimizado.