×

×

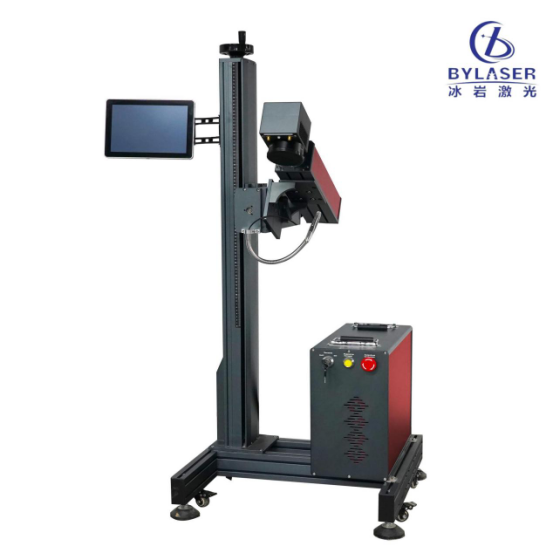

Na atual paisagem competitiva da fabricação, selecionar a máquina certa de marcação a laser de fibra para produção de alta velocidade exige consideração cuidadosa de múltiplos fatores técnicos e operacionais. Esses sistemas avançados de marcação revolucionaram as aplicações industriais de marcação ao oferecer precisão, velocidade e confiabilidade excepcionais em diversos materiais e ambientes de produção. Compreender as especificações e capacidades principais que distinguem soluções premium de marcação das alternativas padrão é essencial para maximizar a eficiência produtiva e garantir qualidade consistente de marcação durante ciclos prolongados de fabricação.

A potência de saída do laser influencia diretamente a velocidade e a capacidade de profundidade de marcação em diferentes tipos de materiais. Sistemas industriais geralmente variam de 20 W a 100 W, com potências mais altas permitindo velocidades de processamento mais rápidas em metais, plásticos e materiais compostos. A qualidade do feixe, medida pelo fator M², determina a precisão do foco e a consistência da marcação, sendo que valores mais próximos de 1,0 indicam características superiores do feixe para trabalhos de detalhe fino.

Fontes avançadas de laser de fibra incorporam tecnologias sofisticadas de modelagem de feixe que otimizam a distribuição de energia ao longo do campo de marcação. Isso garante uma qualidade uniforme da marcação independentemente da posição dentro da área de trabalho, mantendo profundidade e contraste consistentes durante as corridas de produção. A estabilidade térmica e os sistemas de refrigeração ativa aprimoram ainda mais a qualidade do feixe, minimizando flutuações térmicas que possam afetar a precisão da marcação durante operação contínua.

Ambientes de produção em alta velocidade exigem sistemas de marcação capazes de processar milhares de peças por hora, mantendo padrões consistentes de qualidade. A tecnologia de scanner galvanométrico desempenha um papel crucial na obtenção de velocidades rápidas de posicionamento, com sistemas premium oferecendo taxas de varredura superiores a 10.000 mm/s para padrões geométricos simples. Padrões de marcação complexos podem exigir ajustes de velocidade para garantir uma interação adequada com o material e profundidade de marcação.

Recursos de otimização de software impactam significativamente o rendimento geral ao minimizar atrasos de posicionamento e otimizar sequências de marcação. Sistemas de controle avançados podem ajustar automaticamente parâmetros com base no tipo de material e nos requisitos de marcação, reduzindo o tempo de configuração entre mudanças de produto. A integração com os sistemas de controle da linha de produção permite comunicação contínua e sincronização com processos a montante e a jusante.

Uma qualidade máquina de Marcação a Laser de Fibra destaca-se no processamento de diversos substratos metálicos, incluindo aço inoxidável, alumínio, titânio e aços ferramenta temperados. Cada material exige uma otimização específica dos parâmetros para alcançar as características desejadas de marcação, desde gravação superficial sutil até aplicações de gravura profunda. A frequência de pulso, densidade de potência e velocidade de varredura devem ser cuidadosamente equilibradas para evitar danos térmicos, garantindo ao mesmo tempo um contraste adequado na marcação.

Técnicas de marcação por revenimento permitem a identificação permanente em componentes metálicos sensíveis sem comprometer as propriedades do material ou a integridade da superfície. Essa abordagem mostra-se particularmente valiosa nas aplicações aeroespacial, de dispositivos médicos e de engenharia de precisão, onde a integridade estrutural não pode ser comprometida. Sistemas avançados oferecem bibliotecas de parâmetros predefinidos para os tipos metálicos mais comuns, agilizando os procedimentos de configuração e garantindo resultados consistentes entre lotes de produção.

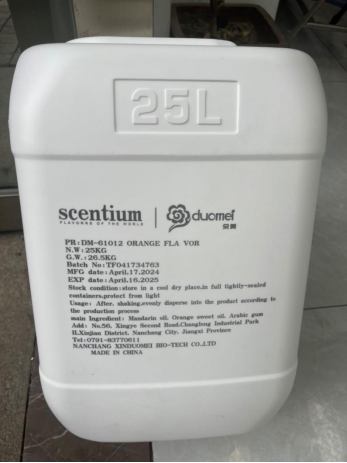

A fabricação moderna depende cada vez mais de componentes plásticos e compostos que exigem identificação permanente para fins de rastreabilidade e controle de qualidade. Os sistemas a laser de fibra demonstram excelente compatibilidade com plásticos de engenharia, incluindo ABS, policarbonato, nylon e materiais PEEK. A marcação por mudança de cor cria identificação de alto contraste sem remoção de material, preservando a resistência do componente e a qualidade do acabamento superficial.

Técnicas de espumação geram padrões de marcação em relevo em certas formulações plásticas, criando recursos de identificação táteis para aplicações de acessibilidade. O controle de parâmetros torna-se crítico ao processar materiais termicamente sensíveis, para evitar fusão, descoloração ou alterações dimensionais que possam afetar a funcionalidade do componente. Sistemas de monitoramento em tempo real podem detectar e compensar variações no material para manter a qualidade consistente da marcação.

A integração perfeita com a infraestrutura de produção existente exige opções abrangentes de conectividade, incluindo Ethernet, RS-232 e protocolos de barramento industrial. Sistemas modernos de marcação suportam comunicação com CLPs, sistemas MES e bases de dados de controle de qualidade, permitindo a seleção automatizada de parâmetros e o rastreamento da produção. Capacidades de troca de dados em tempo real facilitam o feedback imediato sobre a qualidade da marcação e métricas de desempenho do sistema.

Sistemas de integração com esteiras permitem a marcação contínua de peças em movimento, aumentando significativamente a produtividade em comparação com configurações de marcação estáticas. Sistemas avançados de visão podem detectar automaticamente o posicionamento e orientação das peças, ajustando as coordenadas de marcação em tempo real para compensar variações na colocação. Essa automação reduz a necessidade de intervenção manual, garantindo precisão consistente no posicionamento da marcação em todos os componentes processados.

Sistemas integrados de verificação de qualidade utilizam tecnologia de visão computacional para inspecionar automaticamente a qualidade da marcação imediatamente após o processamento. Esses sistemas podem detectar problemas como caracteres incompletos, variações dimensionais ou deficiências de contraste, acionando procedimentos automáticos de rejeição ou retrabalho. Recursos de controle estatístico do processo acompanham os parâmetros de marcação ao longo do tempo, identificando tendências que possam indicar necessidades de manutenção ou desvios paramétricos.

As capacidades de manutenção preditiva monitoram o desempenho da fonte a laser, padrões de desgaste dos scanners e eficiência do sistema de refrigeração para prevenir paradas inesperadas. Sistemas avançados de diagnóstico fornecem indicadores precoces para o agendamento de substituição de componentes, permitindo manutenção proativa durante interrupções programadas na produção. Os recursos de registro de dados mantêm registros completos de todas as operações de marcação para auditorias de qualidade e iniciativas de melhoria de processo.

Interfaces de software intuitivas impactam significativamente a produtividade do operador e reduzem os requisitos de treinamento para novas equipes. Sistemas modernos de marcação possuem ambientes gráficos de programação que permitem a criação de padrões complexos de marcação por meio de operações de arrastar e soltar, em vez de abordagens tradicionais de codificação. Bibliotecas de modelos fornecem pontos de partida para aplicações comuns de marcação, enquanto ferramentas de criação de padrões personalizados permitem implementar rapidamente requisitos de design exclusivos.

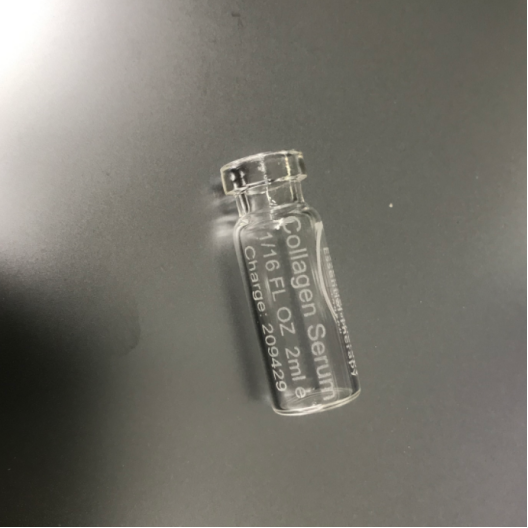

Recursos de dados variáveis permitem a inserção automática de números de série, códigos de data, códigos de barras e conteúdo orientado por banco de dados nos padrões de marcação. Sistemas avançados suportam múltiplas fontes de dados simultaneamente, permitindo layouts de marcação complexos que combinam gráficos estáticos com informações dinâmicas. Bibliotecas de fontes e recursos de importação vetorial garantem compatibilidade com ativos de design existentes e requisitos de identidade visual corporativa.

Ambientes modernos de produção exigem cada vez mais capacidades de monitoramento e controle remoto para operações de manufatura distribuídas. Interfaces baseadas na web permitem que pessoal autorizado monitore o status do sistema, ajuste parâmetros e baixe relatórios de produção a partir de qualquer dispositivo com conexão à rede. A conectividade segura por VPN permite que o suporte técnico preste assistência remota, reduzindo os tempos de resposta para atividades de solução de problemas e otimização.

Plataformas de armazenamento de dados e análise baseadas em nuvem permitem uma análise abrangente da produção em múltiplas estações e instalações de marcação. Algoritmos de aprendizado de máquina podem identificar oportunidades de otimização e sugerir automaticamente ajustes de parâmetros com base em dados históricos de desempenho. A integração com sistemas de planejamento de recursos empresariais facilita o agendamento automatizado e a alocação de recursos com base nas demandas de produção e na disponibilidade dos sistemas de marcação.

A análise abrangente de custos deve considerar os custos iniciais de aquisição do equipamento juntamente com as despesas operacionais contínuas, incluindo consumo de eletricidade, requisitos de manutenção e cronogramas de substituição de consumíveis. Sistemas de máquinas de marcação a laser de fibra de alta qualidade geralmente demonstram eficiência energética superior em comparação com tecnologias alternativas de marcação, reduzindo os custos operacionais de longo prazo, apesar dos investimentos iniciais mais elevados. A durabilidade da fonte a laser frequentemente ultrapassa 100.000 horas de operação, minimizando a frequência de substituição e os custos associados à indisponibilidade.

Os requisitos de manutenção variam significativamente entre diferentes projetos de sistema, sendo que fontes a laser seladas e processos de marcação sem contato geralmente exigem serviço de rotina mínimo em comparação com alternativas mecânicas de marcação. As capacidades de manutenção preditiva podem reduzir ainda mais custos inesperados de reparo ao identificar problemas potenciais antes que causem interrupções na produção. Os custos com treinamento também devem ser avaliados, já que interfaces de software intuitivas podem reduzir significativamente o tempo necessário para a certificação dos operadores.

A capacidade de marcação em alta velocidade traduz-se diretamente em maior produtividade, permitindo aos fabricantes atender à demanda crescente sem aumentos proporcionais nos custos de mão de obra ou requisitos de instalações. A qualidade consistente da marcação reduz as taxas de rejeição e os custos com retrabalho, ao mesmo tempo que melhora a satisfação do cliente e a reputação da marca. Sistemas automatizados de verificação de qualidade minimizam a necessidade de inspeção humana, reduzindo ainda mais os custos de mão de obra e garantindo cobertura abrangente de controle de qualidade.

As melhorias na rastreabilidade possibilitadas pela marcação a laser permanente facilitam o gerenciamento de inventário, procedimentos de recall e processos de investigação de qualidade. Esses benefícios frequentemente justificam o investimento em sistemas de marcação por meio da redução da exposição a responsabilidades legais e da melhoria da eficiência operacional. As capacidades de integração podem eliminar processos manuais de entrada de dados, reduzindo erros e melhorando a precisão do planejamento da produção em todas as operações fabris.

Máquinas modernas de marcação a laser de fibra podem atingir velocidades de varredura superiores a 10.000 mm/s para padrões simples, com o rendimento real dependendo da complexidade da marcação, do tipo de material e da profundidade exigida. Taxas de produção de 3.000 a 5.000 peças por hora são comuns em aplicações padrão de identificação, enquanto gráficos complexos ou gravação profunda podem reduzir proporcionalmente o rendimento.

A seleção da potência do laser depende do tipo de material, dos requisitos de profundidade de marcação e da velocidade de produção desejada. Metais normalmente requerem 20-50 W para marcação superficial, enquanto gravações profundas podem se beneficiar de níveis de potência mais altos. Plásticos frequentemente exigem configurações de potência mais baixas para evitar danos térmicos, tornando sistemas de 20-30 W adequados para a maioria das aplicações com polímeros.

As fontes a laser de fibra requerem manutenção mínima devido à sua construção selada e design em estado sólido. A limpeza regular das janelas de proteção, a verificação periódica da calibração e a manutenção do sistema de refrigeração compõem os principais requisitos de serviço. A maioria dos sistemas inclui ferramentas de diagnóstico que monitoram a condição dos componentes e fornecem recomendações de programação de manutenção com base nas condições reais de operação.

Sistemas avançados de marcação a laser de fibra podem acomodar superfícies curvas por meio de ajuste dinâmico do foco e capacidades de posicionamento multi-eixo. O software de marcação 3D pode compensar variações na superfície, enquanto dispositivos rotativos permitem a marcação de peças cilíndricas. Geometrias complexas podem exigir soluções personalizadas de fixação para garantir uma qualidade de marcação consistente em todas as áreas da superfície.