ファイバーレーザーは金属へのマーキングで人気があります。その主な理由は2つあります。それは高速性と高精度です。これらの機械は最大で毎秒7000ミリメートルの速度で動作できます。これは非常に速く、工場が短時間で多くの部品にマーキングできることを意味します。この速度により製品を多く製造し、コストを節約することが可能になります。

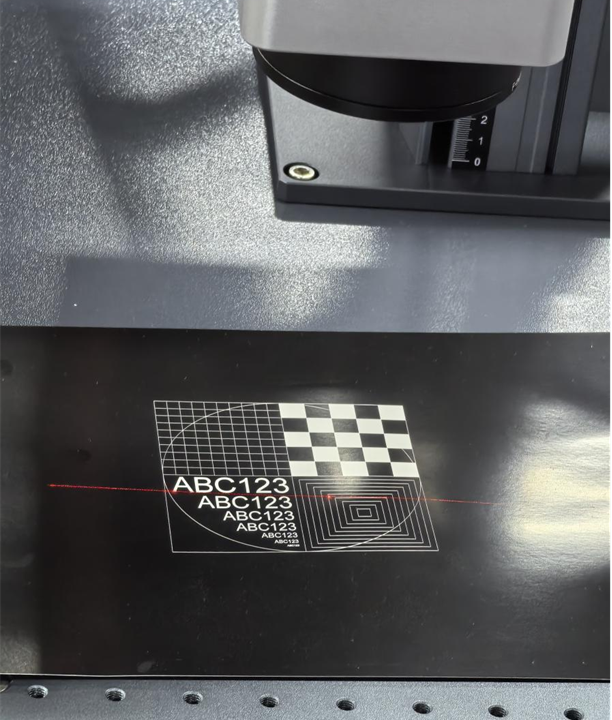

なぜファイバーレーザーはこれほど高速なのでしょうか?その答えはファイバー光学にあります。これらの微細なファイバーはレーザービームを非常に小さな点に集束させるのを助けます。集束されたビームは正確なマーキングを可能にします。この高精度は極めて重要です。これにより工場は金属部品に小さなディテールや複雑なデザインを追加できます。電子機器やジュエリーの小さな部品を考えると、ファイバーレーザーはそれらを簡単に処理できます。

もう1つの大きな利点はメンテナンス面です。ファイバーレーザーはCO2レーザーよりもメンテナンスが少なくて済みます。CO2レーザーは摩耗する部品が多くあります。ファイバーレーザーでは工場は修理にかける時間が少なくなり、生産に集中できます。年数が経つにつれて、これにより多くのコストを節約できます。

すべてのレーザーが同じように作動するわけではありません。主に2種類あり、パルス式と連続波があります。この違いを理解することで工場は適切な機種を選ぶことができます。

───────────────────────────────────────────────

連続波レーザー:

🔥──────🔥──────🔥──────

│ 熱の影響範囲 │

▓▓▓▓▓▓▓▓▓▓▓▓ (素材が溶ける)

❌ マーキングには不向き ✅ 切断/溶接

───────────────────────────────────────────────

パルスレーザー(業界標準):

⚡ ⚡ ⚡ ⚡ (超短時間のパルス)

│ 高精度加工 │

• • • • (くっきりとした刻印)

✅ 金属 ✅ プラスチック ✅ ガラス ✅ 医療

───────────────────────────────────────────────

パルスレーザーは短時間の高エネルギーを放出します。このエネルギーは非常に強力で、深彫り加工に最適です。たとえば、摩耗しないシリアル番号の刻印が必要な場合、パルスレーザーが最適です。金属に深く彫刻することができます。

一方、連続発振レーザーは常にオンの状態を維持し、パルスを発しません。そのため、シンプルなラインや表面刻印を高速で行うことができます。金属板にロゴを素早く追加するような作業に適しています。

自動車や航空宇宙といった業界では、この違いが非常に重要です。自動車部品には深くて耐久性のある刻印が必要な場合があります。一方、航空機部品には速度と精度の両方が求められることがあります。現在、多くの工場がパルスレーザーを選択しています。その柔軟性により、深彫りと高速刻印の両方をこなすことができるからです。そのため、市場でのシェアが大きくなっています。

レーザーは光の色が異なるように、異なる波長を使用します。金属へのマーキングにおいては波長が非常に重要です。金属と一致している必要があります。一致していない場合、マーキングがぼやけたり金属を損傷させる可能性があります。

たとえば1064ナノメートルの波長は、鋼やアルミニウムに非常に適しています。これらは工場で一般的に使われる金属です。レーザーの波長が金属に合っていると、マーキングは明瞭で長持ちします。色あせたり、傷つきにくくなります。

オペレーターは作業開始前にこれを確認する必要があります。間違った波長を使うと、作業をやり直さなければならないかもしれません。これは時間とお金の無駄になります。そのため、正しい波長を選ぶことは大きな問題を防ぐための簡単なステップです。

出力は速度に影響します。 レーザーマーキング機械 20ワットから500ワットの間を使用してください。出力が高いほどマーキング速度が速くなります。たとえば、500Wのレーザーは数秒で部品に刻印できますが、20Wのレーザーはより長い時間がかかるかもしれません。

しかし、パワーとはスピードだけを意味するわけではありません。それは深さにも影響を与えます。重機を製造する工場では深い刻印が必要です。そのため、高いパワーを選択するかもしれません。一方、小型電子機器を製造する場合は、浅く精密な刻印のために低いパワーを使用します。

研究では、適切なパワーを設定することが重要であることが示されています。これにより刻印の見た目が改善され、追加作業が削減されます。したがってオペレーターは製造するものに応じてパワーを調整します。このパワー、スピード、品質のバランスにより、製造プロセスはスムーズに進行します。

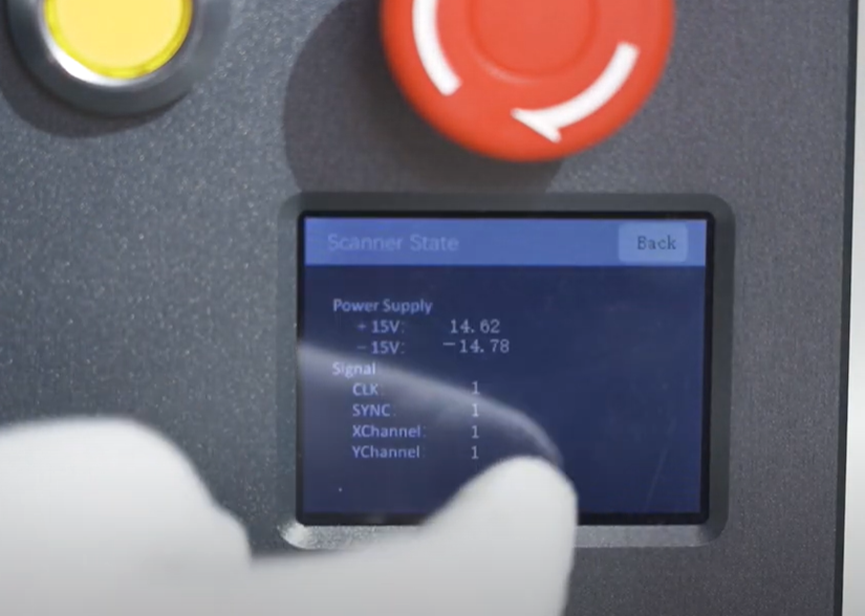

レーザーは高負荷で動作すると熱くなります。過熱すると、動作が遅くなったり故障したりする可能性があります。そのため冷却システムは非常に重要です。多くの機械はレーザー周辺に冷却液を循環させる閉回路冷却システムを使用しています。これにより温度を安定して維持できます。

粉塵もまた別の問題です。金属を刻印する際には微細な破片が発生します。粉塵が蓄積するとレーザーを遮ったり部品を傷つける可能性があります。粉塵管理システムはこれらの破片を吸い取ります。これによりレーザーと作業場を清潔に保つことができます。

これらのシステムは時間を節約します。ある研究では、予期せぬ停止が20%以上減少することがわかりました。機械が止まることなく動いている時、工場はより多くの製品を生み出せます。そのため、優れた冷却と粉塵管理が必須条件になります。

ロボットとレーザーは良い組み合わせです。工場では レーザーマーキング機械 ロボット生産ラインに導入しています。ロボットは部品を正確に配置します。レーザーがそれを素早くマーキングします。その後、ロボットはその部品を次の工程へ移動させます。

この自動化には大きなメリットがあります。作業ミスが減少します。人間は部品をわずかにずれて配置してしまうかもしれませんが、ロボットはそうしません。また、作業スピードも速くなります。ロボットは疲れることがなく24時間365日動き続けます。

業界のデータでは、この統合により生産性が30%以上も向上することを示しています。自動車工場や航空宇宙機器工場ではこの仕組みを高く評価しています。これらは1日に数千個もの部品を製造しています。ロボットとレーザーによって、需要に対応しやすくなるのです。

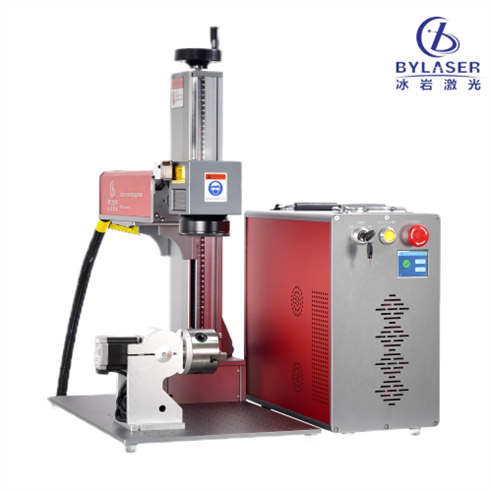

スマートマシンがゲームを変えています。インテリジェントモニタリングレーザーマーキングマシンは、作業中に自分自身をチェックします。センサーを使用して動作状況を追跡します。何かがおかしくなり始めると、アラートを送信します。

これにより、オペレーターはマシンが故障する前に問題を解決できます。たとえば、部品が摩耗している場合、マシンが警告を発します。計画的な休憩中にそれを取り替えることができ、生産の最中に交換する必要がなくなります。

研究によると、これらのシステムにより予期せぬ停止時間が40%削減されます。これは非常に大きな数字です。停止時間が少なくなれば、マークされる部品数が増え、収益も増加します。また、機械の寿命も延びます。

レーザーマーキング機械の監視

このスマートマシンについてさらに詳しくお伝えします。このマシンには自らの状態をチェックする高度な機能が搭載されています。画面にリアルタイムのデータを表示し、すべてが正常に作動しているかオペレーターが確認できます。これにより、不誠実なアフターサービスのトリックを防ぎます。データが明確なので、誰でも何の修理が必要かが分かります。

作業を始める前に自己診断を行います。緩んだ配線や液体量が少ない箇所がないかを確認します。問題を発見した場合、オペレーターに警告を発します。これにより、生産中に予期せぬトラブルが発生するのを防ぎます。

重要な部品は定期的に状態の確認が行われます。レーザー、モーター、センサーなど全てが監視対象です。これにより重大な故障を未然に防止し、機械の寿命を延ばします。

修理も簡単です。機械が問題箇所を正確に特定して表示します。オペレーターは問題箇所を探すために機械を分解する必要がありません。何時間もかかっていた修理が今では数分で済みます。これによりコストを節約し、生産ラインの動きを止めません。

機械が壊れる前に修理する方が、壊れてから対応するより賢明です。予知保全ではデータを活用して部品の摩耗時期を予測します。センサーが温度や振動などの状態を常時監視しています。部品に異常兆候が現れた場合、システムが「早めに点検してください」と通知します。

この方法により、メンテナンス費用を25%削減できるという研究結果があります。また、機械の寿命も延ばすことができます。予知保全を導入した工場は修理費を抑えることができ、製品製造に多くの資金を充てる事が可能になります。

レーザーは電気を使用します。工場はエネルギー費用を抑えたいと考えていますが、生産速度を落としたくはありません。新しいレーザー機械は高効率になるように設計されています。少ない電力で動作しながらも、高速でマーキングを行います。

業界のベンチマークでは、エネルギー使用の最適化により運用コストを15%削減できるとされています。長期間で見るとコスト削減効果は大きくなります。また、工場の環境負荷を減らすことにも貢献します。つまり、エネルギー消費と生産量のバランスを取ることは、経済的・環境的にも好ましいのです。

ファイバーレーザーは他の種類のレーザーよりもメンテナンス費用が安いです。ガスを使用しないため、補充の必要もありません。部品は固体で丈夫です。定期的な点検(レンズの清掃やネジの締め直しなど)を行うことで、何年も使用できます。

積極的であることは効果的です。毎週レーザーレンズを清掃する工場は、汚れがついてから対処する工場よりも問題が少なくなります。データによれば、これにより年間メンテナンスコストを30%以上削減できます。メンテナンス費用を節約すれば、ビジネスの他の部分に資金を回すことができます。

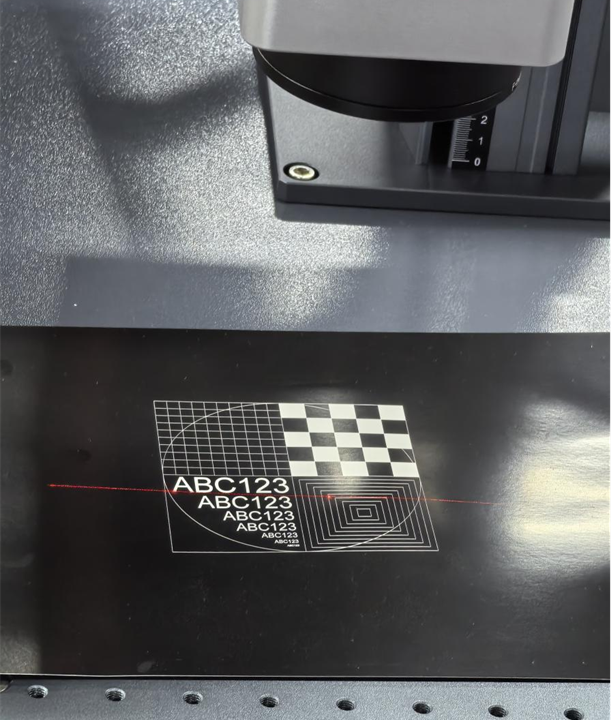

これはレーザー光線を使用して金属に永久的な刻印を付ける装置です。工場では、シリアル番号やロゴ、バーコードなどを刻印するために使用されます。自動車製造や航空宇宙、電子機器などの分野で一般的です。

高速(最大7000mm/秒)で高精度です。CO2レーザーよりもメンテナンス頻度が少なくて済みます。長期的にはランニングコストが安くなります。

パルスレーザーは短時間のエネルギーを放出します。深く刻印するのに適しています。連続波レーザーは連続して照射されるため、高速で浅い線を描くのに適しています。パルスレーザーの方が汎用性が高いため、多くの工場で使用されています。

異なる金属は異なる波長に反応します。1064 nmは鋼とアルミニウムに適しています。適切な波長を使用すると、刻印が明瞭で耐久性が高まります。

一般的には20Wから500Wを使用します。高出力はより速く、深く刻印できるため、大量生産に適しています。

冷却機能は過熱を防止します。粉塵管理はレーザーを清潔に保ちます。この二つは故障を防ぎ、機械の寿命を延ばします。