×

×

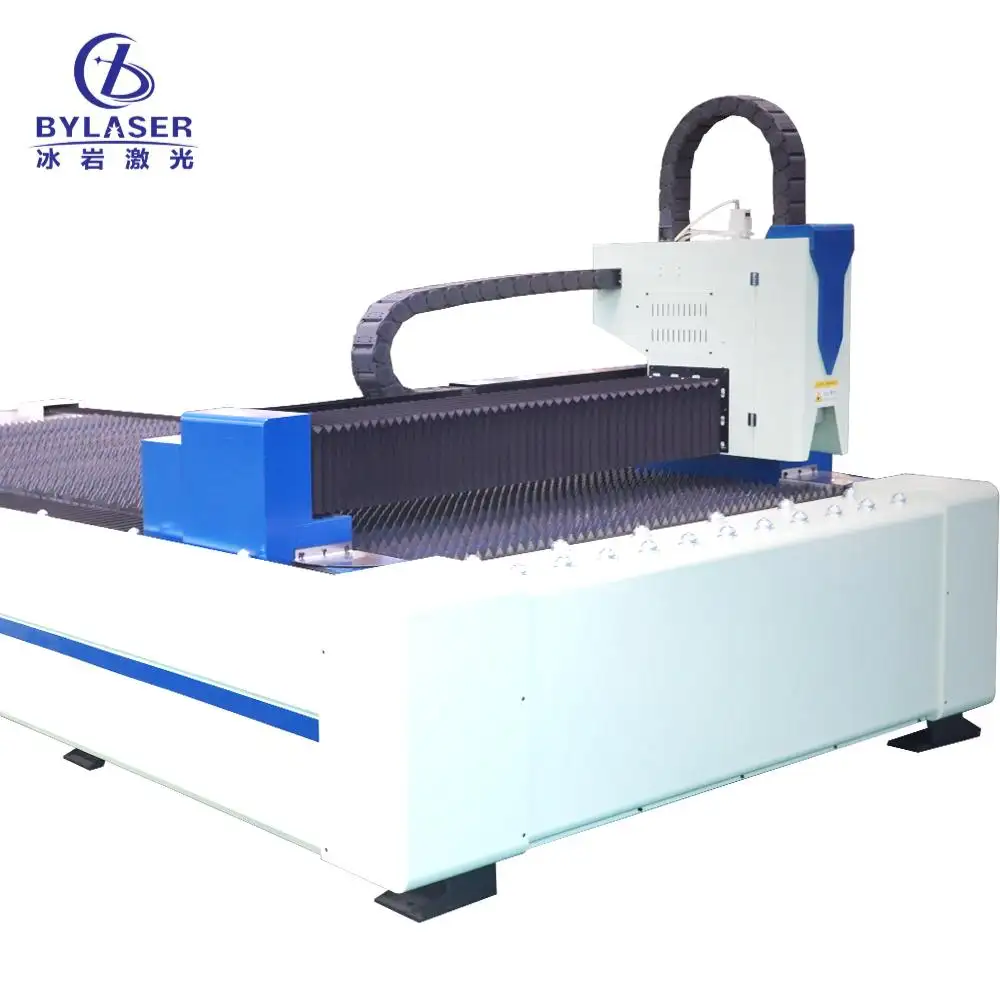

Nel panorama competitivo della produzione attuale, la precisione e l'efficienza sono fondamentali per le aziende che desiderano mantenere un vantaggio competitivo. La macchina per il taglio laser dei metalli si è affermata come una delle tecnologie più rivoluzionarie nella fabbricazione moderna, offrendo un'accuratezza e una versatilità senza precedenti in numerose applicazioni industriali. Dai componenti automobilistici agli elementi architettonici, queste sofisticate macchine stanno trasformando il modo in cui i produttori affrontano i progetti di lavorazione dei metalli.

L'adozione della tecnologia di taglio al laser ha fondamentalmente cambiato i processi produttivi, consentendo alle aziende di raggiungere una precisione notevole riducendo gli sprechi e i costi di produzione. A differenza dei metodi tradizionali di taglio che si basano sul contatto fisico, i sistemi a laser utilizzano fasci di luce concentrati per fondere, bruciare o vaporizzare i materiali con straordinaria accuratezza. Questo approccio senza contatto elimina l'usura degli utensili e riduce le esigenze di manutenzione, rendendolo una scelta sempre più popolare per operazioni di lavorazione dei metalli di precisione.

I moderni sistemi di taglio laser possono raggiungere tolleranze fino a ±0,003 pollici, rendendoli ideali per applicazioni che richiedono una precisione estrema. Questo livello di accuratezza è particolarmente cruciale nei settori aerospaziale, della produzione di dispositivi medici e dell'elettronica, dove anche piccole deviazioni possono causare malfunzionamenti o problemi di prestazione dei componenti. Il controllo preciso offerto da questi sistemi garantisce una qualità costante anche su grandi serie produttive.

La capacità di mantenere una qualità di taglio costante durante operazioni prolungate distingue la tecnologia laser dai metodi di taglio convenzionali. Gli utensili meccanici tradizionali si usurano gradualmente con l'uso, provocando variazioni dimensionali e un degrado della qualità nel tempo. Al contrario, i fasci laser mantengono le loro caratteristiche di taglio indefinitamente, assicurando che il primo pezzo tagliato abbia la stessa qualità del millesimo prodotto.

Uno dei vantaggi più significativi della tecnologia di taglio laser è la sua capacità di creare forme intricate e geometrie complesse che sarebbero difficili o impossibili da ottenere con metodi di taglio tradizionali. Il controllo preciso del fascio consente tagli con raggi stretti, angoli vivi e motivi dettagliati senza richiedere utensili specializzati o ripetute modifiche di configurazione. Questa capacità permette ai produttori di consolidare diverse operazioni di lavorazione in un singolo processo di taglio.

La flessibilità nel tagliare contorni complessi apre anche nuove possibilità progettuali per ingegneri e designer. I componenti possono essere ottimizzati per ridurre il peso, migliorare la funzionalità o l'estetica, senza compromettere l'integrità strutturale. Questa libertà progettuale ha portato a soluzioni innovative in vari settori, dai supporti automotive leggeri ai pannelli architettonici decorativi.

A macchine per il taglio laser di metalli può lavorare una vasta gamma di materiali con diversi spessori e proprietà. I materiali più comuni includono acciaio al carbonio, acciaio inossidabile, alluminio, rame, ottone, titanio e diverse leghe specializzate. Questa versatilità elimina la necessità di sistemi di taglio multipli, riducendo gli investimenti iniziali e lo spazio occupato, semplificando al contempo la gestione dei flussi produttivi.

La capacità di lavorare diversi materiali senza dover cambiare utensili o effettuare significative regolazioni di configurazione offre un'enorme flessibilità operativa. I produttori possono passare rapidamente da un tipo all'altro di materiale e spessore per soddisfare requisiti produttivi variabili o specifiche del cliente. Questa adattabilità è particolarmente preziosa per officine a commissione e produttori per conto terzi che gestiscono specifiche di materiale diversificate.

I moderni sistemi di taglio laser possono elaborare efficacemente materiali che vanno da sottili fogli a lastre spesse, gestendo tipicamente spessori da 0,001 pollici fino a diversi pollici, a seconda del tipo di materiale e della potenza del laser. La velocità di lavorazione varia in base allo spessore e al tipo di materiale, ma i sistemi laser offrono generalmente velocità di taglio più elevate rispetto ai metodi tradizionali, specialmente per materiali di spessore ridotto o medio.

La relazione tra spessore del materiale e velocità di taglio consente agli operatori di ottimizzare i programmi di produzione in base alle specifiche esigenze del progetto. I materiali sottili possono essere lavorati ad alta velocità per lo sviluppo rapido di prototipi o per produzioni in grande quantità, mentre i materiali più spessi potrebbero richiedere velocità inferiori ma mantengono comunque una qualità superiore dei bordi rispetto ad altri metodi di taglio.

I metodi di taglio tradizionali richiedono spesso procedure di configurazione estese, cambi di utensili e regolazioni delle attrezzature quando si passa da un pezzo o materiale all'altro. I sistemi di taglio laser riducono significativamente queste esigenze di configurazione, poiché lo stesso raggio laser può tagliare diversi materiali e spessori senza la necessità di cambiare fisicamente gli utensili. Questa riduzione dei tempi di impostazione si traduce direttamente in una maggiore capacità produttiva e tempi di consegna migliorati.

L'eliminazione degli utensili fisici riduce anche le esigenze di inventario e i costi associati. I produttori non devono più mantenere vaste librerie di utensili né preoccuparsi della disponibilità degli utensili durante la pianificazione dei programmi di produzione. Questa semplificazione del processo produttivo porta a una programmazione più prevedibile e a una minore complessità operativa.

L'elevata precisione del taglio laser produce una fessura stretta, con conseguente riduzione al minimo degli scarti di materiale, massimizzando l'utilizzo del materiale e riducendo i costi delle materie prime. Un software avanzato di nesting può ottimizzare la disposizione dei pezzi sulle lastre di materiale, riducendo ulteriormente gli sprechi e migliorando l'efficienza economica. Questa conservazione del materiale è particolarmente importante quando si lavorano leghe speciali costose o quando i costi del materiale rappresentano una parte significativa delle spese totali di produzione.

Il controllo preciso dei percorsi di taglio consente inoltre un posizionamento molto fitto dei pezzi, permettendo ai produttori di adattare un numero maggiore di componenti su ciascuna lastra di materiale. Questa ottimizzazione non solo riduce i costi del materiale, ma diminuisce anche il numero di operazioni di movimentazione necessarie, migliorando ulteriormente l'efficienza complessiva e riducendo i costi di manodopera.

Il taglio al laser produce bordi eccezionalmente puliti con zone termicamente influenzate minime, eliminando spesso la necessità di operazioni secondarie di finitura come sbarbatura o lavorazione meccanica. I bordi di taglio lisci e verticali presentano tipicamente valori di rugosità superficiale paragonabili a quelli delle superfici lavorate meccanicamente, risultando adatti per applicazioni in cui la qualità del bordo è fondamentale per l'adattamento, il funzionamento o l'aspetto.

La qualità costante del bordo ottenuta mediante il taglio al laser garantisce processi di assemblaggio affidabili e riduce i requisiti di controllo qualità. Spesso i componenti possono essere utilizzati direttamente dopo l'operazione di taglio, senza ulteriori lavorazioni, riducendo i tempi di manipolazione e i relativi costi di manodopera, migliorando nel contempo la produttività complessiva.

La natura concentrata del fascio laser e le velocità di taglio elevate determinano un apporto termico minimo sul pezzo in lavorazione, riducendo la distorsione termica e mantenendo la precisione dimensionale. Questo apporto controllato di calore è particolarmente importante quando si lavorano materiali sottili o leghe sensibili al calore che potrebbero deformarsi o alterare le proprie proprietà sotto eccessivo stress termico.

I sistemi laser avanzati integrano funzionalità come la modulazione del fascio, la regolazione della potenza e l'ottimizzazione del gas ausiliario per ridurre ulteriormente gli effetti termici e mantenere una qualità di taglio ottimale su diversi tipi e spessori di materiale. Questi affinamenti tecnologici garantiscono risultati costanti anche durante la lavorazione di materiali complessi o geometrie intricate.

I moderni sistemi di taglio laser integrano sofisticate piattaforme software che consentono il funzionamento automatizzato, il monitoraggio della qualità e l'ottimizzazione della produzione. Questi sistemi possono regolare automaticamente i parametri di taglio in base al tipo e allo spessore del materiale, garantendo risultati ottimali riducendo al minimo l'intervento dell'operatore. L'integrazione di capacità di intelligenza artificiale e apprendimento automatico migliora ulteriormente le prestazioni e l'affidabilità del sistema.

La natura basata su software delle operazioni di taglio laser permette un'integrazione perfetta con i sistemi di progettazione e produzione assistite da computer, creando un percorso diretto dal concetto di design al pezzo finito. Questo flusso di lavoro digitale elimina possibili errori associati alla programmazione manuale e assicura che le modifiche di progetto possano essere rapidamente implementate nella produzione.

I sistemi laser avanzati incorporano capacità di monitoraggio in tempo reale che tracciano le prestazioni di taglio, rilevano eventuali problemi e mantengono gli standard qualitativi durante tutta la produzione. Questi sistemi di monitoraggio possono regolare automaticamente i parametri per compensare le variazioni nelle proprietà dei materiali o nelle condizioni ambientali, garantendo una qualità di output costante.

La possibilità di raccogliere e analizzare i dati di produzione consente iniziative di miglioramento continuo e strategie di manutenzione predittiva. I produttori possono identificare tendenze, ottimizzare i processi e prevenire potenziali problemi prima che influiscano sulla qualità della produzione o sui tempi di consegna.

Le macchine per il taglio laser di metalli possono lavorare una vasta gamma di materiali, tra cui acciaio al carbonio, acciaio inossidabile, alluminio, rame, ottone, titanio e varie leghe speciali. I materiali specifici e gli spessori che possono essere lavorati dipendono dalla potenza del laser e dalla configurazione del sistema. La maggior parte dei sistemi può gestire materiali che vanno da sottili fogli a lastre spesse diversi pollici, con capacità di lavorazione che variano in base alle proprietà termiche e alla riflettività del materiale.

Il taglio laser raggiunge tipicamente un'accuratezza molto più elevata rispetto ai metodi di taglio meccanico tradizionali, con tolleranze fino a ±0,003 pollici possibili sui sistemi moderni. A differenza degli utensili di taglio meccanici che si usurano durante l'uso e perdono gradualmente precisione, i fasci laser mantengono caratteristiche di taglio costanti per tutta la loro vita operativa. Questa coerenza garantisce che i pezzi prodotti all'inizio di una produzione corrispondano in qualità a quelli prodotti successivamente, eliminando le variazioni di qualità comuni con i metodi di taglio tradizionali.

I principali vantaggi economici includono tempi di allestimento ridotti, sprechi di materiale minimi, eliminazione dei costi per gli utensili e riduzione delle necessità di lavorazioni secondarie. I sistemi di taglio laser possono passare rapidamente da un materiale all'altro e da una geometria di pezzo all'altra senza richiedere cambi di utensile o procedure di allestimento complesse. La ridotta ampiezza del taglio e le capacità ottimizzate di nesting massimizzano l'utilizzo del materiale, mentre i bordi di taglio di alta qualità spesso eliminano la necessità di operazioni aggiuntive di finitura, riducendo i costi complessivi di produzione.

I moderni sistemi di taglio laser sono progettati per un'integrazione perfetta con software di progettazione e produzione assistita da computer, consentendo la programmazione diretta da file CAD e flussi di produzione automatizzati. Questi sistemi supportano le iniziative Industry 4.0 attraverso il monitoraggio in tempo reale, la raccolta dati e la possibilità di funzionamento remoto. L'integrazione con i sistemi di esecuzione della produzione permette una migliore pianificazione della produzione, il tracciamento della qualità e il monitoraggio dell'efficienza complessiva delle attrezzature, creando un ambiente produttivo connesso e ottimizzato.