×

×

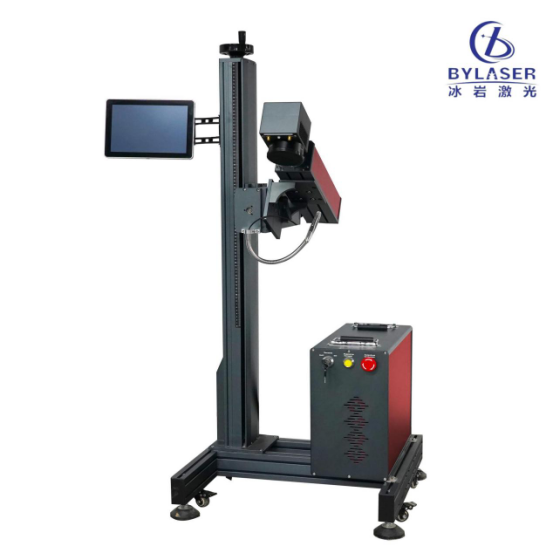

Nell'attuale contesto produttivo competitivo, la selezione della giusta macchina per marcatura laser a fibra per la produzione ad alta velocità richiede un'attenta valutazione di diversi fattori tecnici e operativi. Questi avanzati sistemi di marcatura hanno rivoluzionato le applicazioni industriali di marcatura offrendo precisione, velocità e affidabilità eccezionali su materiali diversi e in ambienti produttivi variabili. Comprendere le specifiche chiave e le capacità che distinguono le soluzioni di marcatura premium da quelle standard è essenziale per massimizzare l'efficienza produttiva e garantire una qualità di marcatura costante durante cicli produttivi prolungati.

L'output di potenza del laser influenza direttamente la velocità e la capacità di incisione su diversi tipi di materiale. I sistemi industriali variano tipicamente da 20W a 100W, con potenze più elevate che consentono velocità di lavorazione maggiori su metalli, plastica e materiali compositi. La qualità del fascio, misurata dal fattore M², determina la precisione del focalizzazione e la coerenza dell'incisione, dove valori più vicini a 1,0 indicano caratteristiche del fascio superiori per lavori dettagliati.

Le sorgenti avanzate a fibra laser incorporano tecnologie sofisticate di modellazione del fascio che ottimizzano la distribuzione dell'energia nell'area di marcatura. Questo garantisce una qualità uniforme dell'incisione indipendentemente dalla posizione all'interno dell'area operativa, mantenendo al contempo profondità e contrasto costanti durante tutta la produzione. La stabilità termica e i sistemi di raffreddamento attivo migliorano ulteriormente la qualità del fascio riducendo al minimo le fluttuazioni termiche che potrebbero influenzare la precisione dell'incisione durante un funzionamento continuo.

Gli ambienti di produzione ad alta velocità richiedono sistemi di marcatura in grado di elaborare migliaia di pezzi all'ora mantenendo standard di qualità costanti. La tecnologia dello scanner galvanometrico svolge un ruolo fondamentale nel raggiungere velocità di posizionamento elevate, con sistemi premium che offrono velocità di scansione superiori a 10.000 mm/s per pattern geometrici semplici. Pattern di marcatura complessi potrebbero richiedere velocità regolate per garantire un'adeguata interazione con il materiale e la profondità di marcatura.

Le funzionalità di ottimizzazione software influiscono significativamente sulla produttività complessiva riducendo al minimo i ritardi di posizionamento e ottimizzando le sequenze di marcatura. I sistemi di controllo avanzati possono regolare automaticamente i parametri in base al tipo di materiale e ai requisiti di marcatura, riducendo i tempi di configurazione tra un cambio prodotto e l'altro. L'integrazione con i sistemi di controllo della linea di produzione consente una comunicazione e sincronizzazione perfetta con i processi a monte e a valle.

Una qualità macchina per Marcatura Laser a Fibra eccelle nell'elaborazione di vari substrati metallici, inclusi acciaio inossidabile, alluminio, titanio e acciai per utensili temprati. Ogni materiale richiede un'ottimizzazione specifica dei parametri per ottenere le caratteristiche di marcatura desiderate, dalla leggera incisione superficiale fino a applicazioni di incisione profonda. Frequenza d'impulso, densità di potenza e velocità di scansione devono essere attentamente bilanciate per evitare danni termici, garantendo al contempo un contrasto di marcatura adeguato.

Le tecniche di marcatura per annealing consentono l'identificazione permanente su componenti metallici sensibili senza compromettere le proprietà del materiale o l'integrità della superficie. Questo approccio si rivela particolarmente utile nelle applicazioni aerospaziali, nei dispositivi medici e nell'ingegneria di precisione, dove l'integrità strutturale non può essere compromessa. I sistemi avanzati offrono librerie di parametri preimpostati per i tipi di metallo più comuni, semplificando le procedure di configurazione e garantendo risultati costanti tra diversi lotti produttivi.

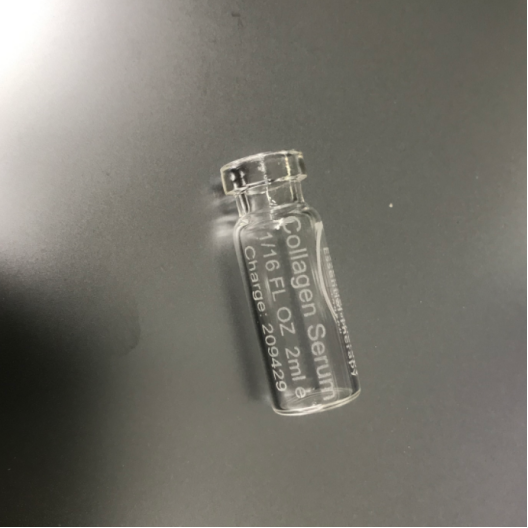

La produzione moderna si basa sempre più su componenti in plastica e materiali compositi che richiedono un'identificazione permanente ai fini della tracciabilità e del controllo qualità. I sistemi a laser a fibra dimostrano un'eccellente compatibilità con le plastiche tecniche, tra cui ABS, policarbonato, nylon e materiali PEEK. La marcatura per cambio di colore crea identificazioni ad alto contrasto senza rimozione di materiale, preservando la resistenza del componente e la qualità della finitura superficiale.

Le tecniche di schiumatura generano pattern di marcatura rilevati su determinate formulazioni di plastica, creando elementi identificativi tattili per applicazioni di accessibilità. Il controllo dei parametri risulta critico durante l'elaborazione di materiali termosensibili, al fine di prevenire fusione, scolorimento o variazioni dimensionali che potrebbero compromettere la funzionalità del componente. Sistemi di monitoraggio in tempo reale possono rilevare e compensare le variazioni del materiale per mantenere costante la qualità della marcatura.

L'integrazione perfetta con l'infrastruttura produttiva esistente richiede opzioni di connettività complete, incluse Ethernet, RS-232 e protocolli industriali fieldbus. I moderni sistemi di marcatura supportano la comunicazione con PLC, sistemi MES e database di controllo qualità, consentendo la selezione automatica dei parametri e il tracciamento della produzione. Le capacità di scambio dati in tempo reale facilitano un feedback immediato sulla qualità della marcatura e sulle metriche di prestazione del sistema.

I sistemi di integrazione con nastri trasportatori permettono la marcatura continua di componenti in movimento, aumentando significativamente la produttività rispetto alle configurazioni di marcatura statica. Sistemi avanzati di visione possono rilevare automaticamente posizionamento e orientamento dei pezzi, aggiustando in tempo reale le coordinate di marcatura per compensare le variazioni di posizionamento. Questa automazione riduce la necessità di interventi manuali garantendo al contempo una precisione costante nella posizione della marcatura su tutti i componenti elaborati.

I sistemi integrati di verifica della qualità utilizzano la tecnologia di visione artificiale per ispezionare automaticamente la qualità delle marcature immediatamente dopo il processo. Questi sistemi possono rilevare problemi come caratteri incompleti, variazioni dimensionali o carenze di contrasto, attivando procedure automatiche di scarto o riprocessazione. Le funzionalità di controllo statistico del processo registrano nel tempo i parametri di marcatura, identificando tendenze che potrebbero indicare la necessità di manutenzione o deriva dei parametri.

Le capacità di manutenzione predittiva monitorano le prestazioni della sorgente laser, l'usura degli scanner e l'efficienza del sistema di raffreddamento per prevenire fermi imprevisti. Sistemi diagnostici avanzati forniscono indicatori precoci per la pianificazione della sostituzione dei componenti, consentendo interventi di manutenzione proattivi durante le pause produttive programmate. Le funzioni di registrazione dati conservano registri completi di tutte le operazioni di marcatura per audit qualitativi e iniziative di miglioramento del processo.

Le interfacce software intuitive influiscono in modo significativo sulla produttività dell'operatore e riducono i requisiti di formazione per il nuovo personale. I sistemi di marcatura moderni sono dotati di ambienti di programmazione grafica che permettono di creare modelli di marcatura complessi tramite operazioni di trascinamento, anziché ricorrere a metodi tradizionali di codifica. Le librerie di modelli forniscono punti di partenza per applicazioni di marcatura comuni, mentre gli strumenti di creazione di modelli personalizzati consentono di implementare rapidamente esigenze progettuali uniche.

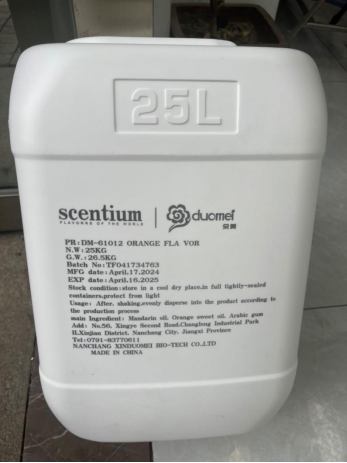

Le funzionalità a dati variabili consentono l'inserimento automatico di numeri di serie, codici data, codici a barre e contenuti basati su database nei modelli di marcatura. I sistemi avanzati supportano più fonti dati contemporaneamente, permettendo layout di marcatura complessi che combinano grafica statica con informazioni dinamiche. Le librerie di caratteri e le funzionalità di importazione vettoriale garantiscono la compatibilità con le risorse progettuali esistenti e con i requisiti di branding aziendale.

Gli ambienti di produzione moderni richiedono sempre più capacità di monitoraggio e controllo remoto per le operazioni di produzione distribuite. Le interfacce web consentono al personale autorizzato di monitorare lo stato del sistema, regolare i parametri e scaricare i rapporti di produzione da qualsiasi dispositivo connesso alla rete. La connettività VPN sicura consente al personale di supporto tecnico di fornire assistenza a distanza, riducendo i tempi di risposta per le attività di risoluzione dei problemi e ottimizzazione.

Le piattaforme di archiviazione e analisi dei dati basate su cloud consentono un'analisi completa della produzione su più stazioni e impianti di marcatura. Gli algoritmi di apprendimento automatico possono identificare opportunità di ottimizzazione e suggerire automaticamente aggiustamenti dei parametri in base ai dati storici di prestazione. L'integrazione con i sistemi di pianificazione delle risorse aziendali facilita la pianificazione automatizzata e l'assegnazione delle risorse in base alle richieste di produzione e alla disponibilità del sistema di marcatura.

L'analisi dei costi completa deve considerare i costi di acquisizione iniziale delle attrezzature, oltre alle spese operative in corso, compresi il consumo di energia elettrica, i requisiti di manutenzione e i programmi di sostituzione dei consumabili. I sistemi di macchine di marcatura laser a fibra di alta qualità dimostrano in genere un'efficienza energetica superiore rispetto alle tecnologie di marcatura alternative, riducendo i costi operativi a lungo termine nonostante gli investimenti iniziali più elevati. La durata della sorgente laser supera spesso le 100.000 ore di funzionamento, riducendo al minimo la frequenza di sostituzione e i costi di fermo associati.

I requisiti di manutenzione variano notevolmente a seconda delle diverse progettazioni del sistema, con sorgenti laser sigillate e processi di marcatura senza contatto che generalmente richiedono una manutenzione ordinaria minima rispetto alle alternative meccaniche. Le capacità di manutenzione predittiva possono ulteriormente ridurre i costi imprevisti di riparazione identificando potenziali problemi prima che causino interruzioni della produzione. Vanno inoltre valutati i costi di formazione, poiché interfacce software intuitive possono ridurre significativamente il tempo necessario per la certificazione degli operatori.

Le capacità di marcatura ad alta velocità si traducono direttamente in un aumento della produttività, consentendo ai produttori di soddisfare una domanda crescente senza aumenti proporzionali dei costi del lavoro o delle strutture. La qualità costante della marcatura riduce i tassi di scarto e le spese per ritravagli, migliorando al contempo la soddisfazione del cliente e la reputazione del marchio. I sistemi automatizzati di verifica della qualità minimizzano la necessità di ispezioni manuali, riducendo ulteriormente i costi del lavoro e garantendo una copertura completa del controllo qualità.

I miglioramenti nella tracciabilità resi possibili dalla marcatura laser permanente facilitano una migliore gestione dell'inventario, delle procedure di richiamo e dei processi di indagine sulla qualità. Questi vantaggi giustificano spesso gli investimenti nei sistemi di marcatura grazie a una riduzione dell'esposizione a responsabilità e a un miglioramento dell'efficienza operativa. Le capacità di integrazione possono eliminare i processi di inserimento manuale dei dati, riducendo gli errori e migliorando l'accuratezza della pianificazione produttiva in tutte le operazioni di produzione.

Le moderne macchine per la marcatura laser in fibra possono raggiungere velocità di scansione superiori a 10.000 mm/s per pattern semplici, con una produttività effettiva che dipende dalla complessità della marcatura, dal tipo di materiale e dalla profondità richiesta. Tassi di produzione da 3.000 a 5.000 pezzi all'ora sono comuni per applicazioni standard di marcatura identificativa, mentre grafiche complesse o incisioni profonde possono ridurre proporzionalmente la produttività.

La scelta della potenza laser dipende dal tipo di materiale, dai requisiti di profondità di marcatura e dalla velocità di produzione desiderata. I metalli richiedono tipicamente 20-50 W per la marcatura superficiale, mentre per l'incisione profonda possono essere vantaggiosi livelli di potenza più elevati. Le plastiche spesso richiedono impostazioni di potenza più basse per evitare danni termici, rendendo i sistemi da 20-30 W adatti alla maggior parte delle applicazioni con polimeri.

Le sorgenti laser a fibra richiedono una manutenzione minima grazie alla loro costruzione sigillata e al design a stato solido. La pulizia regolare delle finestre protettive, la verifica periodica della calibrazione e la manutenzione del sistema di raffreddamento costituiscono i principali interventi necessari. La maggior parte dei sistemi include strumenti diagnostici che monitorano lo stato dei componenti e forniscono raccomandazioni per la pianificazione della manutenzione in base alle effettive condizioni operative.

I sistemi avanzati di marcatura laser a fibra possono gestire superfici curve grazie all'aggiustamento dinamico del fuoco e alle capacità di posizionamento multiasse. Il software di marcatura 3D può compensare le variazioni della superficie, mentre le attrezzature rotative permettono la marcatura di pezzi cilindrici. Geometrie complesse potrebbero richiedere soluzioni di fissaggio personalizzate per garantire una qualità di marcatura costante su tutte le aree della superficie.