La fabricación moderna exige precisión, eficiencia y versatilidad en los procesos de marcado e identificación. El Máquina de Marcado Láser UV ha surgido como una solución innovadora, transformando la forma en que los fabricantes abordan la identificación y trazabilidad de productos. Esta tecnología sofisticada aprovecha la potencia de la luz ultravioleta para crear marcas permanentes y de alto contraste en diversos materiales sin causar daño térmico ni comprometer la integridad del producto.

A medida que evolucionan las industrias y los estándares de calidad se vuelven más estrictos, la demanda de soluciones de marcado precisas sigue creciendo. La tecnología de marcado con láser UV ofrece ventajas sin precedentes en términos de calidad del marcado, velocidad de producción y compatibilidad con materiales. Desde dispositivos médicos hasta componentes electrónicos, esta innovadora solución de marcado está redefiniendo los procesos de fabricación en diversos sectores.

La máquina de marcado con láser UV ofrece una calidad de marcado excepcional gracias a sus características únicas de longitud de onda. Al operar con una longitud de onda más corta que los sistemas láser tradicionales, produce marcas extremadamente finas, de alta resolución y con un contraste superior. Esta precisión resulta especialmente valiosa al marcar componentes pequeños o crear patrones complejos que requieren detalles microscópicos.

La capacidad de esta tecnología para crear marcas en frío asegura que los materiales sensibles permanezcan sin daño durante el proceso de marcado. Esta funcionalidad de marcado en frío hace que la máquina de marcado con láser UV sea ideal para materiales sensibles a la temperatura y componentes electrónicos delicados en los que el daño térmico debe evitarse absolutamente.

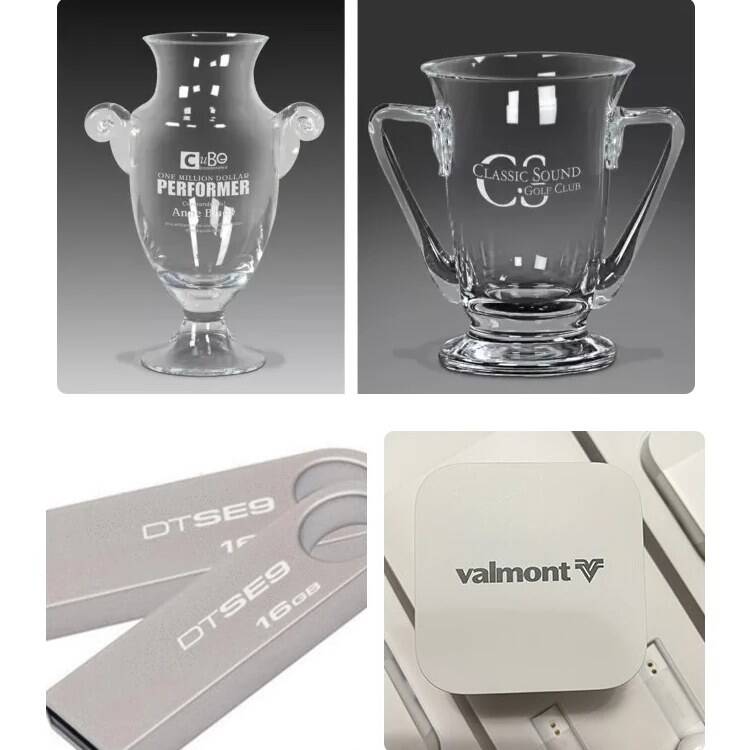

Una de las ventajas más significativas de los sistemas de marcado con láser UV es su versatilidad para manejar diferentes materiales. La tecnología destaca en el marcado de plásticos, cerámicas, vidrio y varios sustratos sensibles que resultan difíciles para métodos convencionales de marcado. Esta amplia compatibilidad con materiales elimina la necesidad de múltiples sistemas de marcado en las instalaciones de producción.

Los fabricantes valoran especialmente la capacidad de la máquina de marcado con láser UV para procesar eficazmente materiales transparentes y translúcidos. Las propiedades únicas de las longitudes de onda UV permiten un marcado preciso en el interior de materiales claros, creando efectos tridimensionales que son imposibles de lograr con otras tecnologías de marcado.

Aunque la inversión inicial en una máquina de marcado con láser UV puede parecer considerable, los beneficios económicos a largo plazo son significativos. El sistema requiere consumibles mínimos, reduce los residuos y funciona con bajos requisitos de mantenimiento. Estos factores contribuyen a un menor costo total de propiedad en comparación con los métodos tradicionales de marcado.

Las capacidades de procesamiento de alta velocidad de los sistemas de marcado con láser UV también contribuyen a la eficiencia de costos. Ciclos de marcado más rápidos significan mayor capacidad de producción, lo que permite a los fabricantes cumplir con calendarios de producción exigentes sin comprometer la calidad. Además, la precisión del marcado con láser UV reduce significativamente las tasas de error y el desperdicio de material.

La tecnología de la máquina de marcado con láser UV se alinea perfectamente con las prácticas de fabricación sostenibles. El proceso es limpio y no requiere tintas, disolventes ni aditivos químicos que puedan dañar al medio ambiente. Esta ventaja ecológica lo convierte en una opción atractiva para los fabricantes comprometidos con la reducción de su huella ambiental.

La tecnología también ofrece una mayor seguridad en el lugar de trabajo en comparación con los métodos tradicionales de marcado. Al no intervenir productos químicos tóxicos ni materiales peligrosos, los operadores pueden trabajar de forma segura y eficiente. El diseño cerrado de los sistemas modernos de máquinas de marcado con láser UV incluye características avanzadas de seguridad que protegen a los trabajadores de la exposición a la radiación UV.

En la industria médica, la tecnología de la máquina de marcado con láser UV se ha convertido en indispensable para crear marcas permanentes y estériles en instrumentos quirúrgicos e implantes. La capacidad de producir marcas de alto contraste y duraderas sin comprometer la integridad ni la biocompatibilidad del dispositivo hace que esta tecnología sea especialmente valiosa para los fabricantes médicos.

La precisión del marcado con láser UV garantiza el cumplimiento de los estrictos requisitos regulatorios para la identificación de dispositivos médicos. Los fabricantes pueden crear códigos de seguimiento detallados, números de serie y otra información esencial que permanece legible durante todo el ciclo de vida del producto, incluso después de procesos repetidos de esterilización.

La industria electrónica se beneficia significativamente de las capacidades de las máquinas de marcado con láser UV, especialmente para marcar componentes sensibles y placas de circuito. El proceso de marcado en frío evita daños térmicos a partes electrónicas delicadas, asegurando al mismo tiempo marcas de identificación permanentes que resisten los procedimientos de ensamblaje y pruebas.

Los fabricantes de semiconductores valoran especialmente la capacidad de crear marcas microscópicas en diversos materiales de sustrato. El control preciso del haz de la máquina de marcado con láser UV permite realizar marcas a nivel de micrones, esencial para el seguimiento de componentes y el control de calidad en la producción de semiconductores.

El futuro de la tecnología de máquinas de marcado con láser UV apunta hacia una mayor integración con los principios de la Industria 4.0. Los fabricantes pueden esperar opciones de conectividad mejoradas, capacidades avanzadas de recopilación de datos e integración perfecta con sistemas de ejecución de fabricación (MES). Estos avances permitirán optimizar aún más los procesos de producción y mejorar la trazabilidad.

La integración de inteligencia artificial y aprendizaje automático también está en el horizonte, prometiendo optimizar automáticamente los parámetros de marcado en función de las características del material y los requisitos de producción. Este avance hará que los sistemas de marcado con láser UV sean aún más eficientes y fáciles de usar.

A medida que la tecnología continúa evolucionando, surgen regularmente nuevas aplicaciones para los sistemas de marcado con láser UV. Desde soluciones avanzadas de embalaje hasta características innovadoras de marca de seguridad, los fabricantes están descubriendo nuevas formas de aprovechar esta versátil tecnología. El desarrollo de nuevos materiales e industrias crea oportunidades adicionales para aplicaciones de marcado con láser UV.

Los esfuerzos de investigación y desarrollo se centran en expandir las capacidades de la tecnología de marcado con láser UV, incluyendo velocidades de procesamiento más rápidas, mayor calidad del marcaje y mayor compatibilidad con diversos materiales. Estos avances continuarán consolidando la posición de esta tecnología como una herramienta crucial en la fabricación moderna.

Las máquinas de marcado con láser UV destacan por su capacidad de marcar una amplia gama de materiales, incluyendo plásticos, vidrio, cerámica y componentes electrónicos sensibles. Son especialmente eficaces en materiales transparentes y translúcidos, así como en aquellos que son sensibles a daños térmicos.

Las marcas creadas por máquinas de marcado con láser UV son permanentes y altamente duraderas. Resisten el desvanecimiento, la intemperie y la exposición a productos químicos, lo que las hace ideales para aplicaciones que requieren trazabilidad e identificación a largo plazo.

Las máquinas de marcado con láser UV requieren un mantenimiento mínimo en comparación con los sistemas tradicionales de marcado. La limpieza regular de los componentes ópticos, revisiones periódicas de la fuente láser y diagnósticos estándar del sistema suelen ser suficientes para mantener un rendimiento óptimo. La mayoría de los sistemas están diseñados para operación continua en entornos industriales.