La selección de la máquina adecuada de grabado por láser de fibra para aplicaciones industriales requiere una consideración cuidadosa de múltiples factores técnicos y operativos. Los entornos modernos de fabricación exigen precisión, fiabilidad y eficiencia de sus sistemas de grabado. Una máquina de grabado por láser de fibra representa una inversión significativa que puede transformar las capacidades productivas cuando se elige correctamente. Comprender las especificaciones clave, las características de rendimiento y los requisitos de compatibilidad garantiza resultados óptimos para sus aplicaciones industriales específicas.

Las operaciones industriales de grabado abarcan diversos sectores, como el automotriz, el aeroespacial, el electrónico, el de dispositivos médicos y el de fabricación de bienes de consumo. Cada sector plantea desafíos únicos relacionados con los materiales y requisitos de precisión que influyen en la selección de la máquina. La versatilidad de la tecnología moderna de láser de fibra permite procesar metales, plásticos, cerámicas y materiales compuestos con una precisión y velocidad excepcionales.

El corazón de cualquier máquina de grabado láser de fibra reside en su fuente láser de fibra óptica, que genera luz coherente mediante fibras de vidrio dopadas con tierras raras. Esta tecnología ofrece una calidad de haz superior en comparación con los sistemas láser tradicionales de CO₂ o de diodo. El haz de energía concentrada interactúa con las superficies de los materiales para crear grabados, marcas o cortes precisos, según los ajustes de potencia y los parámetros de procesamiento.

Los sistemas láser de fibra suelen operar a longitudes de onda cercanas a los 1064 nanómetros, lo que proporciona excelentes características de absorción para la mayoría de los metales y muchos materiales no metálicos. El haz láser viaja a través de cables de fibra óptica hasta la cabeza de procesamiento, donde ópticas de enfoque concentran la energía en un tamaño de punto preciso. Esta configuración permite una exactitud y repetibilidad excepcionales en la posición, esenciales para aplicaciones industriales.

Los diseños modernos de máquinas de grabado por láser de fibra ofrecen ventajas significativas frente a tecnologías más antiguas, como menores requisitos de mantenimiento, mayor eficiencia eléctrica y una estabilidad del haz superior. Su construcción en estado sólido elimina componentes consumibles, como recargas de gas o sustitución de lámparas, comunes en otros tipos de láser. Además, los láseres de fibra mantienen características de rendimiento constantes durante largos períodos de funcionamiento.

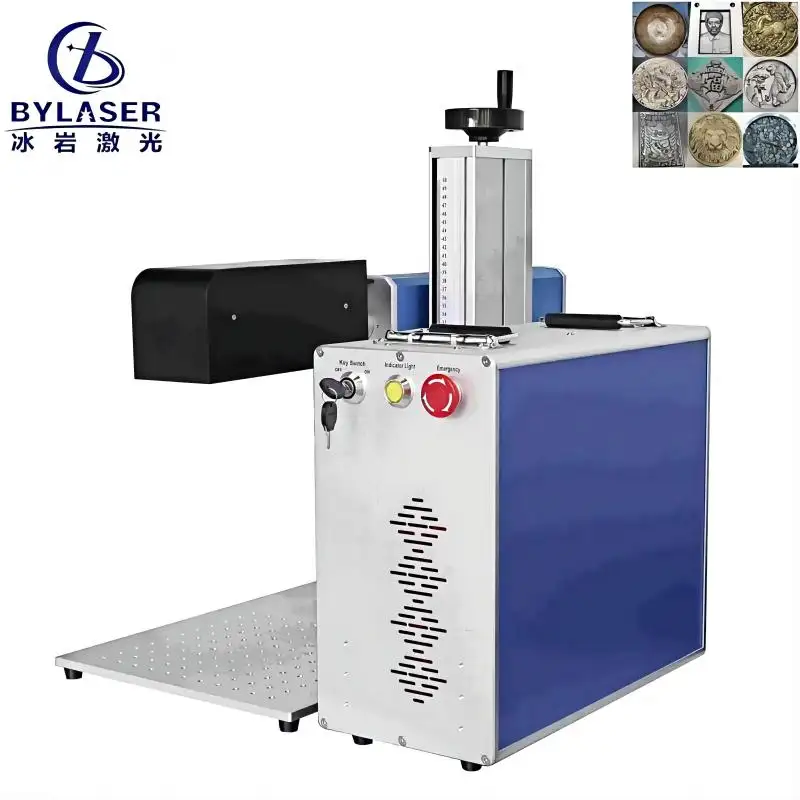

La reducida huella ocupada y el diseño modular de los sistemas láser de fibra facilitan su integración en líneas de producción ya existentes. Muchos modelos operan con refrigeración por aire, eliminando la necesidad de sistemas de refrigeración por agua y reduciendo la complejidad de la instalación. Estas características hacen que la tecnología láser de fibra sea especialmente atractiva para entornos de fabricación con restricciones de espacio.

La selección de potencia representa una de las decisiones más cruciales al especificar una máquina de grabado por láser de fibra para uso industrial. Los rangos de potencia disponibles suelen variar desde 10 vatios para aplicaciones de marcado fino hasta varios cientos de vatios para operaciones de grabado profundo y corte. Niveles de potencia más altos permiten velocidades de procesamiento más rápidas y una mayor penetración en el material, pero requieren una consideración cuidadosa de la gestión térmica y de los protocolos de seguridad.

Los requisitos de la aplicación influyen directamente en la selección óptima de potencia. El marcado fino de números de serie, códigos de barras o logotipos normalmente requiere entre 10 y 30 vatios, mientras que las aplicaciones de grabado profundo pueden necesitar 50–100 vatios o más. El espesor del material, la velocidad de procesamiento deseada y la profundidad de marcado requerida son factores clave en la determinación de la potencia. Consultar con ingenieros de aplicaciones ayuda a optimizar la selección de potencia según los requisitos industriales específicos.

El volumen de trabajo de una máquina de grabado por láser de fibra debe acomodar las piezas de trabajo más grandes previstas, manteniendo al mismo tiempo la precisión de posicionamiento en toda el área. Las áreas de trabajo estándar varían desde formatos pequeños de escritorio, adecuados para componentes electrónicos, hasta sistemas de gran formato que manejan paneles automotrices o elementos arquitectónicos. Al dimensionar el área de trabajo, considere tanto los requisitos actuales como los futuros de producción.

Las especificaciones de precisión y repetibilidad de posicionamiento afectan directamente la calidad y la uniformidad del grabado. En aplicaciones industriales, normalmente se requiere una precisión de posicionamiento dentro de ±0,01 mm o mejor. Sistemas avanzados de motores servo con codificadores de alta resolución garantizan un posicionamiento preciso del haz en toda el área de trabajo. Algunos sistemas incorporan retroalimentación mediante interferómetro láser para lograr la máxima precisión de posicionamiento en aplicaciones críticas.

La tecnología láser de fibra destaca en el procesamiento de diversos metales, como acero inoxidable, aluminio, latón, cobre, titanio y aceros para herramientas. Cada material presenta distintas características de absorción y propiedades térmicas que influyen en los parámetros de procesamiento. Una máquina de grabado láser de fibra de calidad incluye bibliotecas completas de materiales con ajustes preoptimizados para las aleaciones y grados industriales más comunes.

Los tratamientos superficiales y los recubrimientos pueden afectar significativamente los resultados del procesamiento láser. El aluminio anodizado, las superficies pintadas y los metales chapados requieren ajustes específicos de parámetros para lograr resultados óptimos. Los sistemas avanzados ofrecen modulación de potencia en tiempo real y capacidades de conformación del haz para adaptarse a las distintas condiciones superficiales dentro de una misma pieza de trabajo.

Aunque están optimizados para metales, los sistemas modernos de máquinas de grabado por láser de fibra pueden procesar muchos materiales no metálicos, incluidos plásticos técnicos, cerámicas y materiales compuestos. Los parámetros de procesamiento requieren una optimización cuidadosa para evitar la degradación del material o efectos térmicos no deseados. Algunos materiales se benefician de ópticas especializadas para la entrega del haz o de entornos gaseosos específicos para el procesamiento.

Los materiales plásticos como el ABS, el policarbonato y la nylon responden bien al procesamiento con láser de fibra cuando los parámetros están adecuadamente optimizados. Los materiales cerámicos, como la alúmina, la circonia y el nitruro de silicio, pueden marcarse o grabarse con fines de identificación. Los materiales compuestos presentan desafíos únicos que requieren ensayos específicos para la aplicación y el desarrollo de parámetros.

Los entornos industriales modernos exigen una integración perfecta entre los sistemas de grabado por láser y los equipos de producción existentes. Una especificación adecuada máquinas de grabado por láser de fibra incluye interfaces de comunicación integrales que admiten protocolos industriales comunes, como Ethernet/IP, Profinet y Modbus TCP. Estas interfaces permiten la supervisión en tiempo real de la producción y la integración del control.

Los sistemas automatizados de manipulación de materiales —incluida la integración de transportadores, la carga robótica y los dispositivos de posicionamiento de piezas— amplían las capacidades del sistema y reducen los requisitos de mano de obra. Los sistemas de visión pueden proporcionar el reconocimiento automático de piezas y la compensación automática de su posicionamiento, garantizando resultados consistentes incluso ante las tolerancias de fabricación de las piezas entrantes.

Los paquetes de software integrales simplifican la operación y maximizan la productividad de las instalaciones de máquinas de grabado por láser de fibra. Los sistemas modernos incluyen interfaces gráficas intuitivas que permiten la importación directa de archivos CAD, la generación automática de trayectorias de herramienta y la supervisión en tiempo real del procesamiento. Entre las funciones avanzadas se incluyen la generación de códigos de barras y números de serie, la conectividad con bases de datos para garantizar la trazabilidad y las capacidades de supervisión remota.

Las funciones de gestión de producción permiten la cola de trabajos, la recuperación automática de parámetros y la supervisión estadística del proceso. Algunos sistemas incorporan algoritmos de mantenimiento predictivo que monitorean el rendimiento del láser y recomiendan los intervalos de servicio basándose en los patrones reales de uso, en lugar de en calendarios fijos.

Las instalaciones de máquinas industriales de grabado por láser de fibra deben cumplir con las normas de seguridad láser, incluida la IEC 60825 y las regulaciones regionales aplicables. Los sistemas láser de clase 4 requieren dispositivos de interbloqueo de seguridad completos, paradas de emergencia y medidas de protección para el operador. La contención adecuada del haz y los sistemas de control de acceso evitan la exposición accidental a la radiación láser.

Los sistemas de extracción de humos eliminan los subproductos del proceso y mantienen una calidad del aire aceptable en el entorno de trabajo. Los requisitos de filtración específicos según el material varían en función de los materiales procesados y sus posibles impactos sobre la salud. Los filtros de carbón activado tratan compuestos orgánicos, mientras que la filtración HEPA elimina las partículas en suspensión.

Los sistemas de máquinas de grabado por láser de fibra requieren condiciones ambientales estables para un rendimiento óptimo y una larga vida útil. La estabilidad térmica dentro de ±5 °C ayuda a mantener una salida láser constante y una precisión mecánica. El control de la humedad evita problemas de condensación que podrían afectar a los componentes ópticos o a los sistemas eléctricos.

El aislamiento contra vibraciones puede ser necesario en instalaciones con maquinaria pesada o alto tráfico peatonal. Incluso vibraciones mínimas pueden afectar la calidad del grabado, especialmente en trabajos de detalle fino o aplicaciones de alta precisión. Una instalación adecuada sobre cimientos estables o almohadillas de aislamiento garantiza un rendimiento óptimo del sistema.

El precio de compra inicial representa solo un componente de los costos totales de propiedad de una máquina de grabado por láser de fibra. Los gastos operativos incluyen el consumo eléctrico, los suministros de mantenimiento y los servicios periódicos requeridos. La tecnología láser de fibra suele ofrecer costos operativos más bajos en comparación con tecnologías alternativas, gracias a sus menores necesidades de mantenimiento y a una mayor eficiencia energética.

Las mejoras de productividad suelen justificar la inversión en máquinas de grabado por láser de fibra mediante tiempos de ciclo reducidos, una mayor consistencia en la calidad y la eliminación de los costos asociados a las herramientas consumibles. Muchas instalaciones logran periodos de recuperación de la inversión de 12 a 24 meses gracias a las mejoras operativas y a la reducción de los requisitos de mano de obra.

Las opciones de financiación de equipos incluyen la compra tradicional, los contratos de arrendamiento y los modelos de pago por uso, que alinean los costos con los volúmenes de producción. Algunos fabricantes ofrecen paquetes integrales de servicios que incluyen mantenimiento preventivo, respuesta ante reparaciones de emergencia y garantías de rendimiento, lo que permite contar con costos operativos predecibles.

Los programas de formación garantizan que los operadores y el personal de mantenimiento comprendan el funcionamiento adecuado del sistema y los procedimientos básicos de resolución de incidencias. Una formación exhaustiva reduce los riesgos de inactividad y maximiza la utilización del sistema durante todo el ciclo de vida del equipo.

La selección de un fabricante fiable de máquinas de grabado por láser de fibra requiere la evaluación de sus capacidades técnicas, su experiencia en el sector y su infraestructura de soporte. Los fabricantes consolidados, con trayectorias probadas en aplicaciones industriales de láser, ofrecen una mayor garantía de fiabilidad del producto y disponibilidad de soporte a largo plazo.

Las capacidades de soporte para aplicaciones, incluidos el procesamiento de muestras, el desarrollo de parámetros y la asistencia técnica continua, afectan significativamente el éxito de la implementación. Los fabricantes con laboratorios de aplicaciones integrales pueden ofrecer estudios detallados de viabilidad y servicios de optimización de procesos.

La disponibilidad de servicio local afecta el tiempo de actividad del sistema y los costos operativos a lo largo del ciclo de vida del equipo. Al comparar proveedores de máquinas de grabado por láser de fibra, evalúe los tiempos de respuesta del servicio, las cualificaciones de los técnicos y la disponibilidad de piezas de repuesto. Las capacidades de diagnóstico remoto permiten una resolución más rápida de problemas y pueden reducir la necesidad de visitas técnicas presenciales.

Los recursos formativos —como manuales del operador, tutoriales en video y sesiones prácticas de formación— garantizan una implementación exitosa del sistema. El soporte técnico continuo mediante teléfono, correo electrónico y recursos basados en la web ayuda a resolver dudas operativas y a optimizar los parámetros de procesamiento.

Los sistemas de máquinas de grabado por láser de fibra requieren un mantenimiento rutinario mínimo en comparación con otras tecnologías láser. El mantenimiento diario generalmente consiste en limpiar las lentes protectoras y verificar los elementos consumibles, como los suministros de gas auxiliar. Las tareas semanales incluyen inspeccionar los componentes del sistema de movimiento y comprobar los dispositivos de seguridad interbloqueados. El mantenimiento mensual abarca una limpieza y verificaciones de calibración más exhaustivas, mientras que el servicio anual incluye una inspección detallada de los componentes ópticos y el reemplazo de piezas sujetas a desgaste.

La selección de potencia para una máquina de grabado láser de fibra depende del tipo de material, su espesor, la velocidad de procesamiento deseada y los requisitos de profundidad del marcado. Las aplicaciones de marcado ligero sobre metales suelen requerir entre 10 y 30 vatios, mientras que el grabado profundo puede necesitar entre 50 y 100 vatios o más. Los ejemplos de materiales procesados a distintos niveles de potencia ayudan a determinar las especificaciones óptimas. Consultar con ingenieros de aplicaciones garantiza una selección adecuada de la potencia para sus requisitos específicos.

La instalación de máquinas industriales de grabado por láser de fibra requiere medidas de seguridad exhaustivas, incluyendo formación en seguridad láser, contención adecuada del haz, sistemas de parada de emergencia y equipos de protección personal. Los sistemas láser de clase 4 exigen zonas de acceso controlado, señalización de advertencia y sistemas de seguridad con interbloqueo. La extracción de humos elimina los subproductos del proceso, mientras que una instalación eléctrica adecuada garantiza un funcionamiento seguro. Las auditorías de seguridad periódicas verifican el cumplimiento continuo de la normativa aplicable.

Aunque están optimizados para el procesamiento de metales, muchos sistemas de máquinas de grabado por láser de fibra pueden procesar con éxito materiales no metálicos, como plásticos de ingeniería, cerámicas y materiales compuestos. Los parámetros de procesamiento requieren una optimización cuidadosa para evitar daños térmicos o efectos superficiales no deseados. Algunos materiales pueden requerir ópticas especializadas para la entrega del haz o entornos de procesamiento específicos. Las pruebas con muestras determinan la viabilidad y los parámetros óptimos para aplicaciones específicas con materiales no metálicos.