現代の製造業界では、マーキングおよび識別プロセスにおいて精度、効率性、汎用性が求められています。その中で、 UVレーザーマーキングマシン は画期的なソリューションとして登場し、製品の識別とトレーサビリティに対するメーカーのアプローチを変革しています。この高度な技術は紫外線の力を活用して、熱的損傷を与えたり製品の完全性を損なったりすることなく、さまざまな素材に永久的で高コントラストのマーキングを施すことができます。

産業が進化し、品質基準がますます厳格になるにつれ、正確なマーキング技術に対する需要は増加の一途を辿っています。紫外レーザーマーキング技術は、マーキング品質、生産速度、素材適合性の面でかつてない利点を提供しています。医療機器から電子部品に至るまで、この革新的なマーキング技術は多岐にわたる分野の製造プロセスを変えつつあります。

紫外線レーザーマーキング機は、その独自な波長特性により、非常に優れたマーキング品質を実現します。従来のレーザーシステムよりも短い波長で動作するため、非常に微細で高解像度なマークを、優れたコントラストで形成することが可能です。この高精度は、小型部品へのマーキングや、顕微鏡的なディテールが必要な複雑なパターン作成において特に有効です。

この技術による「コールドマーク(冷間マーク)」の生成能力により、熱に敏感な素材でもマーキング工程中において損傷を受けることなく済みます。このコールドマーク機能により、紫外線レーザーマーキング機は、熱による損傷が許容できない温度に敏感な素材や精密電子部品に最適です。

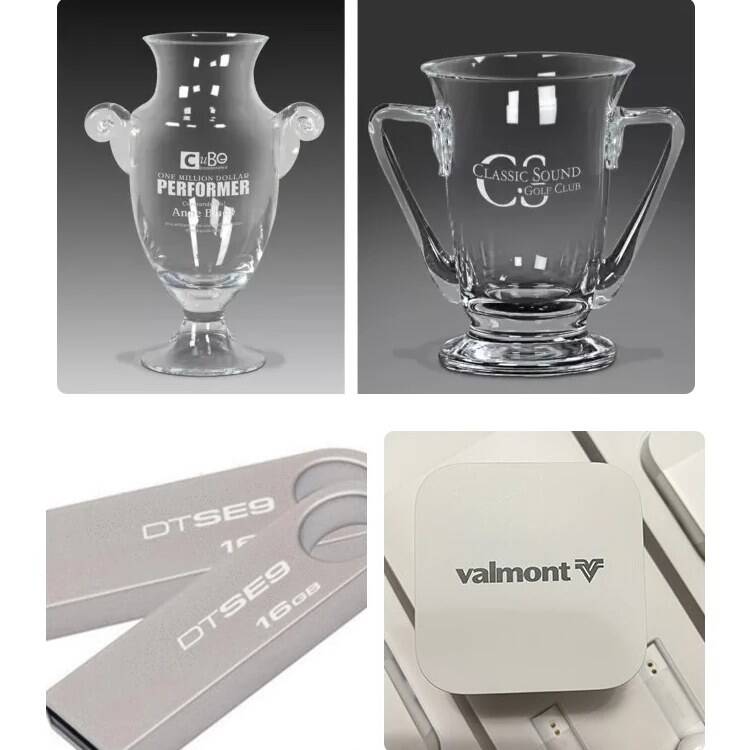

UVレーザーマーキングマシンシステムの最も重要な利点の1つは、さまざまな素材に対応できる汎用性です。この技術はプラスチック、セラミックス、ガラス、および他の従来のマーキング方法では処理が難しいとされるさまざまな敏感素材へのマーキングに優れており、生産現場で複数のマーキングシステムを必要としません。

製造業者は特に、UVレーザーマーキングマシンが透明および半透明の素材を効果的に処理できる能力を高く評価しています。UV波長特有の性質により、透明な素材の内部に正確なマーキングが可能となり、他のマーキング技術では実現できない三次元効果を生み出します。

紫外線レーザーマーキングマシンへの初期投資はかなり大きく思えるかもしれませんが、長期的なコストメリットは非常に大きいです。このシステムは消耗品がほとんど必要なく、廃棄物を削減し、メンテナンス頻度も低いです。このような要因により、従来のマーキング方法と比較して総所有コストを低く抑えることができます。

紫外線レーザーマーキングシステムの高速処理能力もコスト効率に寄与します。高速のマーキングサイクルにより生産量が増加するため、製造業者は厳しい生産スケジュールにも品質を損なうことなく対応できます。さらに、紫外線レーザーマーキングの精度は誤り率や材料廃棄を大幅に削減します。

UVレーザーマーキングマシン技術は、持続可能な製造プロセスに完全に適合しています。このプロセスはクリーンであり、環境に害を与えるインク、溶剤、または化学添加物を必要としません。この生態的な利点により、環境負荷を削減しようとしているメーカーにとって魅力的な選択肢となっています。

この技術は、従来のマーキング方法と比較して職場の安全性も高めます。有毒な化学物質や危険な物質を一切使用しないため、オペレーターは安全かつ効率的に作業できます。現代のUVレーザーマーキングマシンシステムは密閉設計になっており、紫外線への暴露から作業者を保護する高度な安全機能が備わっています。

医療業界において、UVレーザーマーキングマシン技術は手術器具やインプラントに永久的で滅菌されたマークを刻印する上で不可欠なものとなっています。装置の完全性や生体適合性を損なうことなく、高コントラストで耐久性のあるマークを製作できるこの技術は、医療機器メーカーにとって特に価値のあるものです。

紫外線レーザー彫刻の高精度性により、医療機器の識別に関する厳しい規格適合性を確保できます。メーカーは製品のライフサイクル中、何度の滅菌処理後でも判読可能な詳細なトレース用コードやシリアル番号などの重要な情報を刻印することが可能です。

電子業界は、特に敏感な電子部品や基板への彫刻において、紫外線レーザーマーキング装置の能力から大きな利益を得ています。冷間マーキングプロセスにより、精密な電子部品への熱損傷を防ぎながら、組立およびテスト工程に耐える永久的な識別マークを実現します。

半導体製造業者は、さまざまな基板素材にマイクロレベルの刻印を施す能力を特に重視しています。紫外線レーザー彫刻機の正確なビーム制御により、半導体製造における部品のトレーサビリティと品質管理に不可欠なマイクロメートル単位の刻印が可能になります。

UVレーザーマーキングマシン技術の未来は、Industry 4.0 の原則との強化された統合に向かっています。製造業者は、改良された接続オプション、高度なデータ収集機能、製造実行システム(MES)とのシームレスな統合を期待できます。これらの進化により、生産プロセスがさらに合理化され、トレーサビリティが向上します。

人工知能(AI)や機械学習の統合もまた、近い将来に実現される予定であり、素材の特性や生産要件に基づいてマーキングパラメーターを自動的に最適化することを約束しています。この進歩により、UVレーザーマーキングシステムはさらに効率的で使いやすくなります。

技術が進化し続けるにつれて、UVレーザーマーキングマシンシステムの新たな応用が定期的に登場しています。高度な包装ソリューションから革新的なセキュリティマーキング機能まで、製造業者はこの多用途な技術を活用する新しい方法を発見しています。新材料や産業の発展は、UVレーザーマーキング応用のさらなる機会を生み出しています。

研究開発の取り組みは、UVレーザーマーキングマシン技術の能力拡大に焦点を当てており、高速処理、高品質なマーキング、広範な素材への適合性の向上が含まれます。こうした進歩により、この技術は現代製造業において不可欠なツールであり続けるでしょう。

UVレーザーマーキングマシンは、プラスチック、ガラス、セラミック、敏感な電子部品など、さまざまな素材へのマーキングに優れています。透明および半透明の素材、および熱損傷に敏感な素材へのマーキングにも特に効果的です。

UVレーザーマーキングマシンによって作成されたマーキングは永久的で非常に耐久性があります。紫外線による退色、風化、化学薬品への耐性があり、長期的なトレーサビリティや識別を必要とする用途に最適です。

UVレーザーマーキングマシンは、従来のマーキングシステムと比較してメンテナンスが非常に少なくて済みます。光学部品の定期的な清掃、レーザー光源の定期点検、標準的なシステム診断により、通常最適な性能を維持できます。ほとんどのシステムは産業環境での連続運転を設計されています。