適切なレーザー彫刻機を選定するには、性能、精度、長期的な信頼性に直接影響を与える複数の技術仕様および操作機能を慎重に検討する必要があります。現代の製造現場では、多様な用途において一貫した結果を提供するとともに、コストパフォーマンスを維持できる設備が求められています。本当に重要な機能を理解することで、大幅な時間と投資の節約が可能となり、ご要望の特定の彫刻用途に対して最適な生産性を確保できます。

レーザー彫刻機の出力は、その機械がさまざまな材料を効率的に加工できる能力を根本的に決定します。高出力(ワット数)のシステムは通常、より高速な彫刻速度を実現し、より厚く・密度の高い材料も容易に処理できます。ただし、軽量用途に対して過剰な出力を選択すると、不要なエネルギー消費や素材への損傷を招く可能性があります。ほとんどの産業用途では、対象となる材料や生産量に応じて、40~150ワットの範囲のシステムが適しています。

レーザー彫刻機の選定においては、最大出力ワット数と同様に、電源の安定性も極めて重要です。一貫した電力供給により、長時間の連続生産においても均一な彫刻深度と品質が確保されます。高品質なシステムでは、温度変化や電圧変動時にも安定した出力を維持するための高度な電源制御回路を採用しています。このような安定性は、直接的にロスの削減、製品品質の一貫性向上、および全体的な運用効率の向上につながります。

異なるレーザー光源技術は、寿命および保守要件が異なり、これらは総所有コスト(TCO)に大きな影響を及ぼします。CO2レーザーは通常、交換が必要になるまでの動作時間が10,000~45,000時間であり、一方、ファイバーレーザーは最小限の保守で100,000時間を超える動作が可能です。こうした違いを理解することで、長期的な運用コストを正確に算出したり、保守スケジュールを効果的に計画したりできます。あらゆるレーザー彫刻機における定期保守手順には、光学部品の清掃、光軸の調整確認、および出力パワーの一貫性の監視が含まれるべきです。

レーザー光源技術を選定する際、交換部品の入手可能性および技術サポートへのアクセス性は極めて重要な検討要素となります。確立されたメーカーは通常、容易に入手可能な部品および訓練を受けたサービス技術者を含む包括的なサポートネットワークを提供しています。このようなサポート体制により、ダウンタイムのリスクが最小限に抑えられ、装置の使用期間を通じて生産性が継続的に確保されます。

レーザー彫刻機の機械的精度は、完成品の品質および正確性に直接影響を与えます。高品質なシステムでは、マイクロメートル単位での再現性のある位置決め精度を確保するために、高精度リニアガイド、ボールねじ、サーボモーターが採用されています。これらの部品は相互に連携してバックラッシュを排除し、作業領域全体にわたって一貫した位置決めを維持します。プレミアムクラスのシステムでは、位置決め誤差をリアルタイムで継続的に監視・補正するクローズドループフィードバックシステムを備えていることが多くあります。

作業領域のサイズと位置決め精度は、特定の用途要件に応じてバランスを取る必要があります。頑健な機械構造および高度な制御アルゴリズムがサポートされていない場合、より大きな作業領域は位置決め精度を損なう可能性があります。ワークスペースの寸法と精度仕様との関係を評価することで、特定の生産ニーズに最も適した レーザー彫刻機 構成を決定できます。

解像度の性能は、エンボス加工作業中に実現可能な最も精細なディテールレベルを決定します。ほとんどのプロフェッショナル用レーザーエンボス加工機器システムでは、300~1200 DPIの範囲で解像度設定が可能であり、より高い解像度は処理速度を犠牲にして、より精細なディテールを実現します。特定の用途における解像度要件を理解することで、品質と生産性のバランスを最適化できます。複雑なグラフィックや精巧な文字列には通常、より高い解像度設定が必要ですが、単純なマーキング用途では、比較的低い解像度でも十分な性能を発揮します。

可変速度制御機能により、オペレーターは異なる材料および用途に応じて加工パラメーターを調整できます。高度なシステムでは、切断速度、彫刻速度、出力パワーをそれぞれ独立して制御可能であり、各特定のタスクに対して最適化が可能です。この柔軟性は、多様な材料タイプを加工する場合や、単一の生産ロット内で異なる製品構成へと切り替える際に特に価値を発揮します。

最新のレーザー彫刻機システムは、効率的なワークフローを維持するために、主流の設計ソフトウェアパッケージとシームレスに連携する必要があります。AutoCAD、CorelDRAW、Adobe Illustratorなどの業界標準プログラムとの互換性により、ファイル変換工程が不要となり、データ転送時の誤りリスクが低減されます。DXF、SVG、PDFなど一般的なファイル形式へのネイティブ対応により、既存の設計プロセスとの円滑な統合が実現し、オペレーターの教育負荷も軽減されます。

高度な制御ソフトウェアには、材料の特性やデザインの複雑さに基づいて、エングレービングパラメーターを自動的に最適化するための専用機能がしばしば組み込まれています。このような知能型システムは、アートワークを分析し、所望の結果を効率的に得るために最適な速度、出力、解像度などの設定を推奨します。こうした自動化機能により、セットアップ時間が短縮され、さまざまな用途において一貫した運用を実現するために必要な専門知識のレベルが低減されます。

直感的なユーザーインターフェースは、運用効率に大きな影響を与え、新規オペレーターの訓練期間を短縮します。優れた設計の制御システムは、論理的なメニュー構成、明確な視覚フィードバック、および簡便なパラメーター調整機能を備えています。タッチスクリーン式インターフェースは、操作感が日常的で、複雑な情報を明瞭に表示できる点から、近年ますます普及しています。ただし、こうしたインターフェースが産業現場の過酷な条件下でどれだけ信頼性・応答性を確保できるかについては、慎重な評価が必要です。

遠隔監視および制御機能により、オペレーターは複数のレーザー彫刻機を一元的な場所から監視・管理できます。ネットワーク接続により、リアルタイムでの状態監視、ジョブキュー管理、および性能データの収集が可能となり、分析および最適化に活用できます。これらの機能は、設備利用率の最大化が収益性確保において極めて重要な高-volume生産環境において特に価値があります。

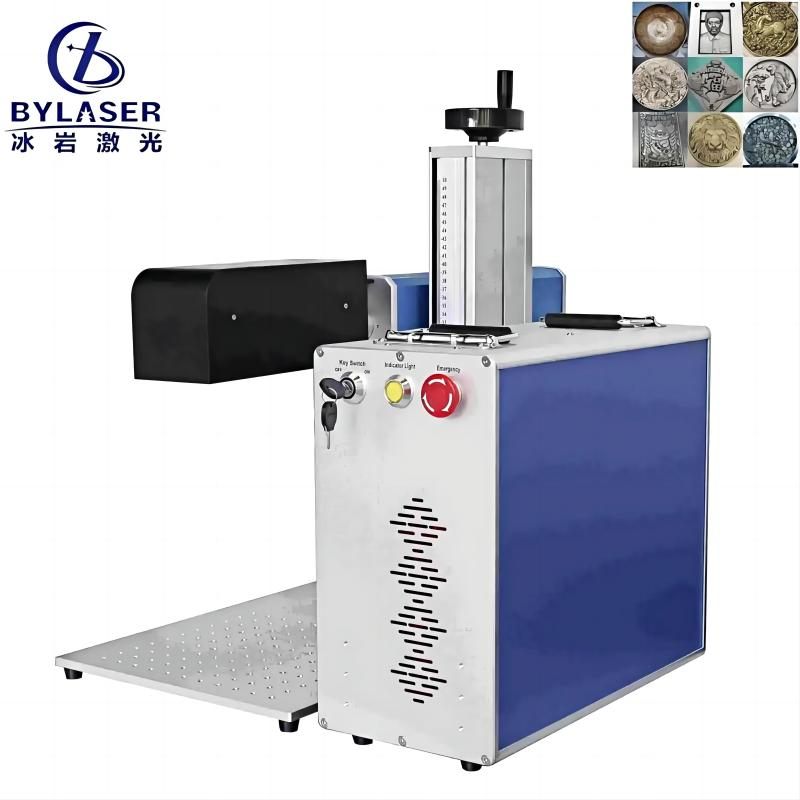

包括的な安全システムにより、通常運転中にオペレーターをレーザー放射線、有害ガスへの暴露、および機械的危険から保護します。高品質なレーザー彫刻機システムには、複数の安全インターロック、非常停止機構、および安全条件が損なわれた際に自動的に作動する緊急停止機能が組み込まれています。適切な視認性を確保する観察窓および換気システムを備えた適切なエンクロージャ設計により、彫刻プロセスの可視性を維持しつつ安全な運用が実現されます。

煙排出およびフィルター処理システムは、さまざまな材料のレーザー加工中に発生する潜在的に有害な粒子およびガスを除去します。効果的な換気システムは清潔な作業環境を維持し、作業者の健康を守るとともに、職場の安全規制への適合を確保します。これらのシステムの処理能力および効率は、想定される生産量および加工材料の種類と整合させる必要があり、十分な保護レベルを維持しなければなりません。

国際的な安全認証は、確立された安全基準への適合を示すものであり、さまざまな市場における機器の承認を容易にします。一般的な認証には、欧州市場向けのCEマーク、医療用途向けのFDA適合性、北米向け設置機器のUL登録などがあります。これらの認証は、公認試験機関が定めた厳格な安全および性能基準をレーザー彫刻機が満たしていることを保証するものです。

文書およびトレーニング資料は、安全手順、保守要件、および緊急時対応プロトコルを包括的に網羅する必要があります。適切なトレーニングにより、オペレーターが潜在的な危険を理解し、確立された安全手順を一貫して遵守できるようになります。定期的な安全監査および再教育トレーニングによって、機器の運用寿命を通じて高い安全水準を維持します。

レーザー彫刻機が有効に加工できる材料の範囲は、その多用途性および応用可能性を決定します。CO2レーザー装置は、木材、アクリル、革、布地などの有機材料の加工に優れており、ファイバーレーザーはステンレス鋼、アルミニウム、真鍮などの金属加工に最適化されています。UVレーザーは、ガラス、セラミックス、および特定のプラスチックなど熱に弱い材料を過剰な発熱を伴わず加工できるという特有の利点を提供します。

レーザー彫刻機の材質厚さ対応能力は、機種構成および出力レベルによって大きく異なります。各種材料に対する最大および最小厚さ制限を把握することで、現在および将来見込まれる要件を満たすことができるシステムを選定できます。一貫した品質を維持し、基材や完成品への損傷を防ぐためには、材質の厚さに応じて加工パラメーターを調整する必要があります。

生産スループットは、レーザー出力、材料特性、デザインの複雑さ、および要求される品質水準など、複数の要因に依存します。商業用途においては、生産性が直接的に収益性に影響を与えるため、高速加工能力が不可欠となります。ただし、複雑なデザインを処理する場合や高品質基準を維持する場合には、製品仕様書に記載された最大速度が実際の生産速度を反映していない可能性があります。

バッチ処理機能および自動材料搬送システムを導入することで、大量生産向けアプリケーションにおける全体的な処理能力を大幅に向上させることができます。一部の高度なレーザー彫刻機システムでは、コンベアシステム、自動装填機構、またはマルチステーション構成が採用されており、最小限のオペレーター介入で連続運転が可能になります。これらの機能は、反復的な生産作業や長時間の連続運転を要するアプリケーションにおいて特に有効です。

定期的な保守スケジュールを実施することで、レーザー彫刻機システムの性能の一貫性が保たれ、運用寿命が延長されます。代表的な保守作業には、光学部品の清掃、機械システムへの潤滑油供給、アライメントの確認、およびレンズやフィルターなどの消耗品の交換が含まれます。これらの作業の実施頻度および複雑さは、システム設計や使用環境によって異なります。

予防保全プログラムは、生産に影響を及ぼしたり設備の損傷を引き起こす前に、潜在的な問題を特定するのに役立ちます。体系的な点検スケジュール、性能モニタリング、および使用時間または状態評価に基づく部品交換により、予期せぬダウンタイムを最小限に抑え、最適な性能レベルを維持します。保全活動の記録は、保全スケジュールの最適化や再発問題の特定に役立つ貴重なデータを提供します。

包括的な技術サポートサービスにより、運用上の問題が迅速に解決され、生産の中断が最小限に抑えられます。品質の高いメーカーは、電話によるサポート、オンラインリソース、遠隔診断機能、および必要に応じた現地サービスなど、複数のサポートチャネルを提供します。対応時間保証およびサービスレベル契約(SLA)により、重要課題に対して迅速な対応が確実に行われることを保証します。

トレーニングプログラムおよび教育リソースは、オペレーターおよび保守担当者がレーザー彫刻機の効果的な操作および基本的なトラブルシューティングに必要なスキルを習得するのを支援します。適切なトレーニングを実施することで、オペレーターによる誤操作の発生確率が低減され、安全規制への準拠が向上し、装置の機能をより効率的に活用できるようになります。継続的な教育機会により、担当者は技術の進歩およびベストプラクティスについて最新の知識を維持することができます。

小規模事業向けの用途では、40~80Wの出力を持つレーザー彫刻機が、木材、アクリル、革、薄板金属など、ほとんどの一般的な素材に対して十分なパワーを提供します。この出力範囲は、優れた多用途性を確保しつつ、比較的合理的な運用コストおよびエネルギー消費量を維持します。より厚い素材の加工や高速処理を必要とする場合には、さらに高い出力が必要となる場合がありますが、大多数の小規模事業向け用途では、この範囲内で優れた結果が得られます。

制御ソフトウェアは、あらゆるレーザー彫刻機システムの運用効率、操作性、および全体的な生産性に大きく影響します。高品質なソフトウェアは、直感的な操作性、多様なファイル形式への対応、自動パラメーター最適化やジョブキュー管理といった高度な機能を備えるべきです。優れたハードウェアであっても、低品質なソフトウェアによってその性能が制限される可能性があり、この点は日常的な運用および長期的な満足度に直接影響するため、極めて重要な選定基準となります。

プロフェッショナルなレーザー彫刻機システムは、お客様の地理的地域および用途要件に応じた適切な安全認証を取得している必要があります。欧州市場ではCEマークが必須であり、北米市場向けの設置にはUL登録が重要です。医療用または食品関連の用途では、FDA適合性が求められる場合があります。これらの認証は、確立された安全基準への適合を示すものであり、規制当局による承認および保険適用の促進にも寄与します。

作業領域のサイズは、想定される最大のプロジェクトに対応できると同時に、ご使用になるアプリケーションに必要な精度を確保できるものである必要があります。レーザー彫刻機の選定にあたっては、現在のニーズに加え、将来的な要件も考慮してください。一般的に、作業領域が大きいほど価格が高くなり、精度が若干低下する可能性があるため、ご使用になる特定のアプリケーションにおいて、作業空間の寸法、精度仕様、および予算制約のバランスを最適化することが重要です。