工場では表面をしっかりと清掃する必要があります。これは製造、修理、および古い品物の復元において重要な工程です。従来の清掃方法(サンドブラスト、化学薬品の使用、機械的な擦り洗いなど)には多くの問題があります。大量の廃棄物が出ます。対象物を傷つける可能性があります。危険です。そして運用コストが高額になる傾向があります。

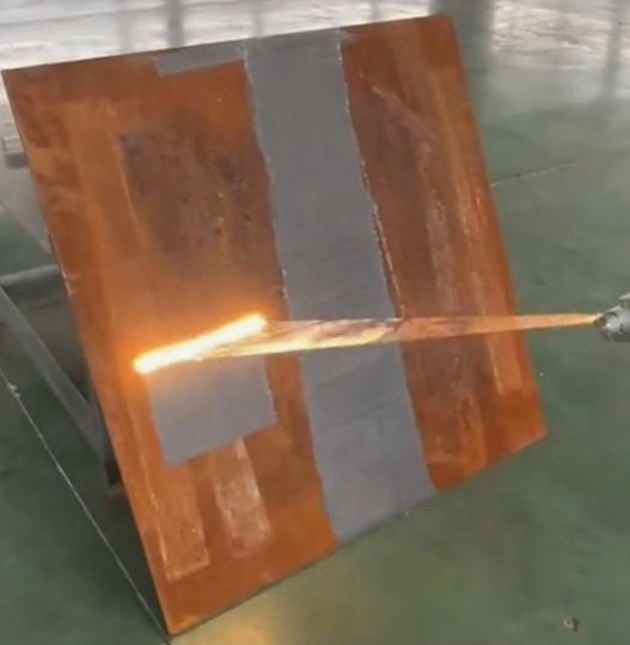

レーザークリーニングマシン は従来の方法とは異なります。強力なレーザー光線を使用して、金属表面から錆、塗料、油、または汚れを取り除きます。この機械は工場の作業方法を変えつつあります。その優れた点を見ていきましょう。

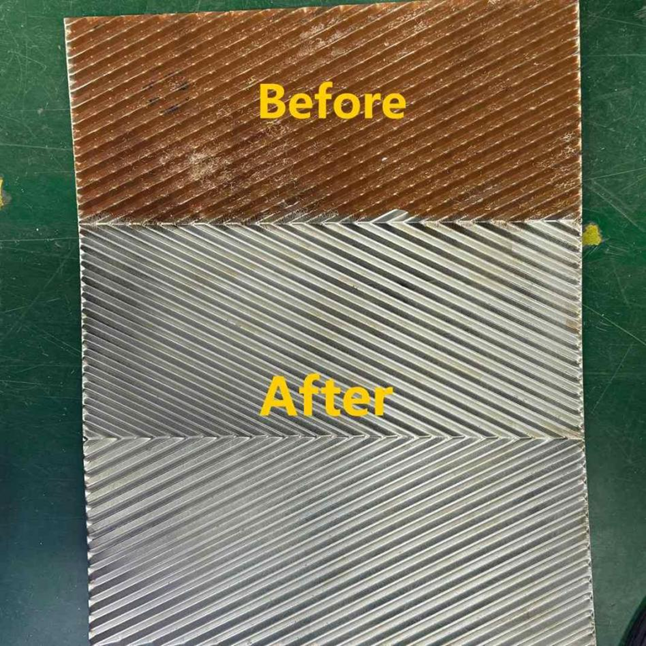

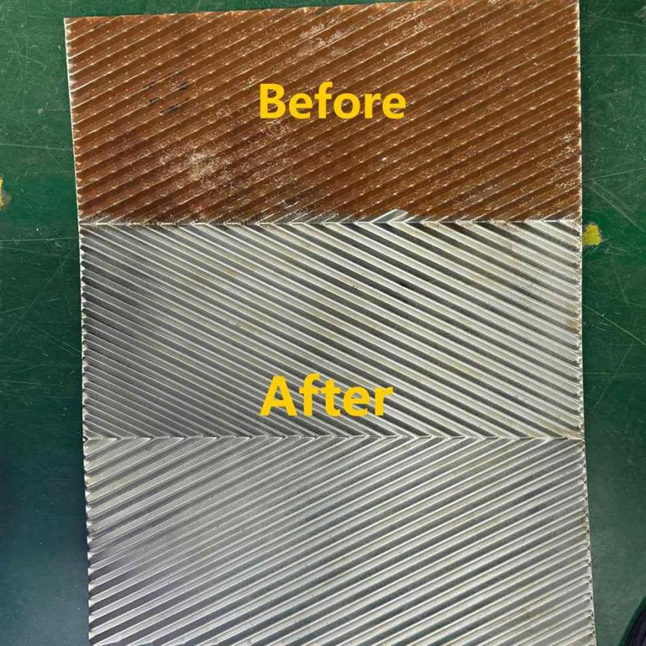

これが粉末塗装の最高の利点の一つです。 レーザークリーニングマシン . 高い精度で汚れを除去できます。汚れの下にある物を傷つけることがありません。

サンドブラストやワイヤーブラシなどの従来の方法は、強めにこすります。これにより表面に傷がついたり、薄くなったり、曲がったりすることがあります。これはアルミニウムやプラスチック混合素材、古い金属部品などの薄い素材にはよくありません。この損傷を修復するには費用がかかり、工場の予算を圧迫します。

レーザー洗浄機械は別の方法で作動します。集中的なレーザーのエネルギーを使って汚れを振るい落としたり蒸発させたりします。表面に触れることはありません。レーザーのエネルギーは主に汚れ(塗料や錆など)に吸収されます。しかし、ベースとなる素材には跳ね返されます。これはベースとなる素材がレーザーのエネルギーをあまり吸収しないからです。

作業者はレーザーの出力、光パルスの長さ、移動速度などを設定できます。これにより汚れの厚さやベースとなる素材に合わせて調整が可能です。

たとえば、航空宇宙工場では、レーザー洗浄機を使用してタービンブレードから塗料を剥がすことができます。それにより、ブレードの強度を損なうことなく作業が可能です。サンドブラストではこれほど繊細な作業はできません。

古い車の修理では、レーザー機器が車体フレームから錆を取り除きます。この際、金属を弱くすることはありません。部品の強度は以前と変わりません。

このような機械は複雑な形状の洗浄にも適しています。ギアやボルト、小さなひび割れのある金型などを想像してみてください。レーザーの細いビームはブラシや化学薬品では届かない場所まで到達できます。これにより、表面を完全に清掃でき、手作業でのこすり洗いは不要になります。

従来の洗浄方法は環境に悪影響を与えます。化学薬品の使用は有害な液体を意味し、これらは水や土壌を汚染する可能性があります。処分にも費用がかかります。工場は廃棄時に、EPA(アメリカ環境保護庁)の資源保全回収法(RCRA)などの規則に従う必要があります。

サンドブラストも環境に悪いです。大量の廃棄物、例えば砂の破片などが発生します。これにより埋立地が満杯になります。また、作業員の肺に悪影響を及ぼす可能性もあります。

レーザー洗浄機は環境に非常にやさしいです。有害な廃棄物がほとんど出ません。化学的な汚れや汚れた空気も発生しません(適切なフィルターを使用すれば)。主に汚れから蒸気が発生しますが、この蒸気は捕集・ろ過されるため、残る廃棄物はほとんどありません。

これは地球の健康を守る取り組みと合致しています。工場の炭素排出量を減らすにも役立ちます。また、ISO 14001などの環境に関する規格にも適合しやすくなります。

作業員の安全面も大きな利点です。従来の化学薬品による洗浄では毒性物質が使われます。これにより、作業員が皮膚障害や呼吸器系の問題、あるいは長期的な病気を引き起こす可能性があります。

レーザー洗浄機では、ごくわずかな保護具しか必要ありません。レーザーを遮るために安全ゴーグル、そして騒音対策として騒音の大きい機械では耳栓が必要です。これにより、職場での事故が減少します。

これにより、作業員の健康を維持するだけでなく、工場のコスト削減にもなります。保険料が安くなり、安全規則に従うための費用も削減されます。

工場では時間短縮が重要です。レーザー洗浄機は、従来の方法よりも速く、効率的です。

サンドブラストはセットアップに時間がかかります。作業員は洗浄したくない部分を保護しなければならず、砂の準備が必要です。そして作業後の片付けもしなければなりません。

化学薬品による洗浄も遅いです。部品を数時間浸け置きする必要があり、その後すすぎと乾燥が必要です。これにより、生産ライン全体が遅延します。

レーザー洗浄機は数分で使用準備ができます。面倒なセットアップや後片付けもありません。電源を入れ、レーザーの設定をして、洗浄を開始するだけです。

レーザー光は迅速に作動します。一度の作業で広い範囲の汚れを除去できます。例えば、レーザー装置は1平方メートルの鋼板から2分以内に錆を除去できます。同じ作業をサンドブラストで行うには15分以上かかります。

レーザー機械はロボットやコンベアベルトと連携して動作することもでき、さらに高速化が可能です。たとえば自動車工場では、ロボットによるレーザークリーナーは1時間に50個以上のエンジン部品を清掃できます。これはアセンブリラインにそのまま組み込むことができ、生産速度を遅くすることはありません。つまり、工場はより多くの製品を製造し、納期にも対応できるということです。

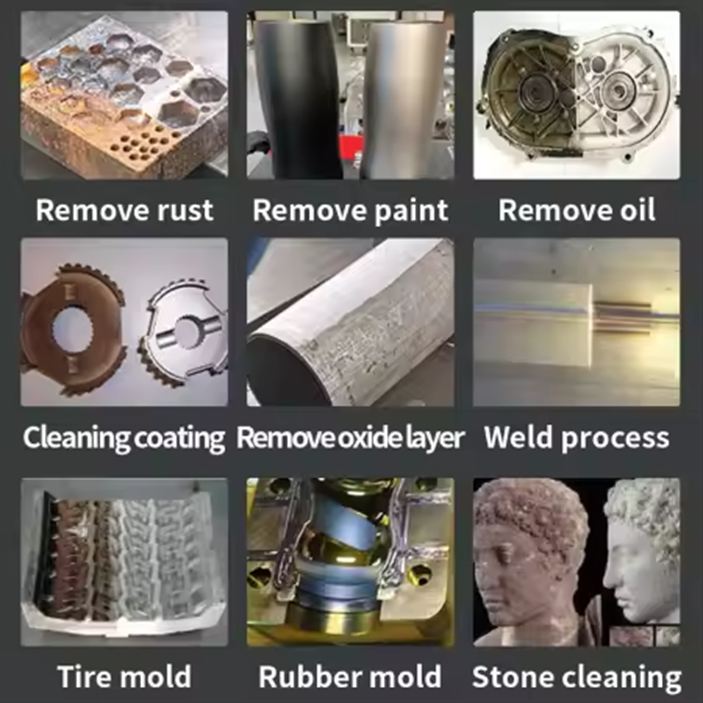

レーザークリーニング機械は特定の汚れや素材に限定されるわけではありません。多くの工場での作業に使用できます。

鋼材から錆を、アルミニウムから塗料を、機械から油汚れを、基板から酸化物を取り除くことができます。

金属加工において:炭素鋼、ステンレス鋼、銅、チタンなどにも対応します。錆やスケール、古いコーティングなどを除去しますが、金属の構造を損なわないため、航空宇宙分野においても重要です。タービン部品は安全に作動するために完全に清掃されている必要があります。

非金属の場合:プラスチック、複数の素材の混合物、コンクリートや石でさえもきれいにできます。例えば電子機器の製造では、基板に付着した余分な接着剤を取り除くことができます。また、繊細な部品を損傷することはありません。

古い遺物の場合:博物館や修理業者もこれを使用しています。アンティークの金属製品や絵画、彫像などに付着した汚れや油あか、古いコーティングをやさしく除去することができます。これにより、品物本来の姿を取り戻すことができます。

多用途に使えるため、工場はさまざまな掃除道具を必要としません。これにより機材への支出を節約できます。また、保管スペースも節約できます。1台のレーザー装置で、サンドブラスター、化学薬品タンク、ワイヤーブラシの代用が可能です。これにより工場での作業が簡単になります。

レーザークリーニング装置は、初期投資が既存の工具より高額です。しかし、長期的には多くの費用を節約できます。

材料費:サンドや研磨材、化学薬品は常に補充する必要があります。中規模の工場では、サンドブラストにだけでも年間5万ドル以上を費やすこともあります。

廃棄物の処理:化学物質やサンドブラストによる有害廃棄物は特別な処分が必要です。これには何千ドルもの費用がかかります。

労働力:従来の清掃方法は多くの作業員を必要とします。機械の運転や清掃をしなければなりません。レーザー機械の場合、たった1人の作業員で運転が可能です。これにより労働コストを削減できます。

修正作業:サンドブラストや化学薬品は部品を損傷させることがよくあります。その場合、部品の修理や交換が必要になります。レーザー機械は高精度で作業ができ、素材そのものを傷つけません。そのため修正作業にかかるコストが少なくなります。

こうした節約効果は長期間にわたって積み重なります。米国レーザー協会の調査によると、レーザー清掃を導入した工場は18〜36か月で投資を回収でき、その後は従来の方法と比較して年間30〜50%の節約が可能です。

はい。レーザーの出力と移動速度を調整することで、数回の工程で厚い汚れを除去できます。例えば、0.5mmの厚さの錆でも2~3回の工程で除去可能です。これは大規模な清掃作業に適しています。

多くのモデルは屋外や過酷な環境向けに作られています。防水ケースとバッテリーを備えたポータブルレーザー機器は現場作業に使用されます。橋梁や配管、建設機械などの錆を除去できます。

ドライアイスブラストも効果がありますが、廃棄物(ドライアイスの破片)が出るため処理が必要であり、繊細な表面を傷つける可能性もあります。レーザー清掃はより正確で、廃棄物が出ず、作業者にとっても安全です。ただし、初期投資費用は高額になります。

基礎的なトレーニング(1日または2日間)で十分です。作業員はレーザーの安全な取り扱い方、設定の変更方法、機械の状態を良好に保つ方法を学びます。また、汚れや素材に応じてレーザーの設定を調整する方法も学ぶため、清掃作業が確実に効果的に行われます。より高出力のレーザーを使用する場合には資格が必要な場合もありますが、化学薬品を取り扱う場合に比べれば簡単です。

はい。多くの産業用レーザー清掃機はロボット、コンベヤー、ビジョンシステムと連携して動作します。工場の製造プロセスにすばらしく統合されます。このように自動化されることで、作業ミスが減少し、さらに生産量も増加します。