産業用途向けの適切なファイバーレーザー刻印機を選定するには、複数の技術的および運用上の要素を慎重に検討する必要があります。現代の製造環境では、刻印システムに対して高精度・高信頼性・高効率が求められています。ファイバーレーザー刻印機は、適切に選定すれば生産能力を飛躍的に向上させる重要な投資となります。主要な仕様、性能特性、および互換性要件を十分に理解することで、ご担当の特定産業用途において最適な結果を得ることができます。

産業用刻印作業は、自動車、航空宇宙、電子機器、医療機器、消費財製造など多岐にわたる分野で実施されています。各分野では、材料に関する特有の課題や精度要件が存在し、それが機械の選定に影響を与えます。現代のファイバーレーザー技術の多機能性により、金属、プラスチック、セラミックス、複合材料など幅広い素材を、卓越した精度と高速性で加工することが可能です。

ファイバーレーザー刻印機の心臓部は、希土類元素をドープしたガラスファイバーを用いてコヒーレント光を生成するファイバーオプティクスレーザー光源にあります。この技術は、従来のCO2レーザーやダイオードレーザー方式と比較して、優れたビーム品質を提供します。集中されたエネルギーのビームは、材料表面と相互作用し、出力設定および加工パラメーターに応じて、高精度な刻印、マーキング、または切断を行います。

ファイバーレーザー装置は通常、約1064ナノメートルの波長で動作し、ほとんどの金属および多くの非金属材料に対して優れた吸収特性を示します。レーザー光はファイバーオプティクスケーブルを通って加工ヘッドへと導かれ、そこで集光光学系がエネルギーを極めて微細なスポットサイズに集束させます。この構成により、産業用途において不可欠な卓越した位置決め精度および再現性が実現されます。

現代のファイバーレーザー刻印機は、従来の技術と比較して、メンテナンス要件の低減、電気的効率の向上、および優れたビーム安定性といった顕著な利点を提供します。固体構造により、他のタイプのレーザーで一般的なガス充填やランプ交換といった消耗品部品が不要になります。さらに、ファイバーレーザーは長時間の連続運転においても一貫した性能特性を維持します。

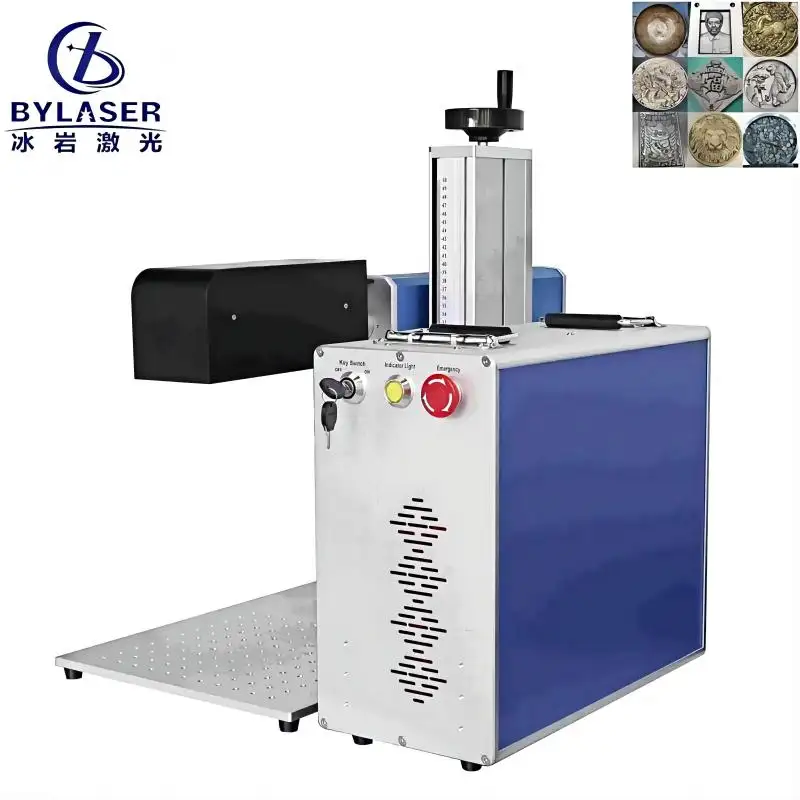

ファイバーレーザー装置のコンパクトな設置面積とモジュール式設計により、既存の生産ラインへの統合が容易になります。多くの機種は空冷方式を採用しており、水冷システムを必要としないため、設置の複雑さが低減されます。これらの特長から、ファイバーレーザー技術はスペースが限られた製造環境において特に魅力的です。

出力選択は、産業用ファイバーレーザー刻印機を仕様設定する際に最も重要な判断の一つです。一般的な出力範囲は、微細マーキング用途向けの10Wから、深さのある刻印や切断作業向けの数百Wに及ぶものまであります。高出力化により処理速度が向上し、材料への貫通深度も増しますが、熱管理および安全対策については十分な検討が必要です。

用途要件が最適な出力選択に直接影響を与えます。シリアル番号、バーコード、ロゴなどの微細マーキングには通常10~30Wが要求され、一方で深さのある刻印用途では50~100W以上が必要となる場合があります。材料の厚さ、所望の加工速度、および必要なマーキング深度は、すべて出力決定の要因となります。アプリケーションエンジニアと相談することで、特定の産業用途に応じた最適な出力選定を支援できます。

ファイバーレーザー彫刻機の作業範囲(ワーキングエンベロープ)は、想定される最大サイズの加工物を収容できるとともに、その全領域にわたり位置決め精度を維持する必要があります。標準的な作業範囲は、電子部品向けの小型デスクトップ型から、自動車パネルや建築部材などの大形部品を扱う大型システムまで、幅広く存在します。作業範囲のサイズを決定する際には、現在の生産要件に加え、将来的な生産要件も考慮する必要があります。

位置決め精度および繰返し精度の仕様は、彫刻品質と一貫性に直接影響を与えます。産業用途では、通常、位置決め精度が±0.01mm以内、あるいはそれより優れた性能が要求されます。高分解能エンコーダを備えた先進的なサーボモーター駆動システムにより、作業範囲全体にわたってレーザー光束の正確な位置決めが実現されます。また、一部のシステムでは、特に厳密な精度が求められる用途において、レーザー干渉計によるフィードバック機能を採用しています。

ファイバーレーザー技術は、ステンレス鋼、アルミニウム、真鍮、銅、チタン、工具鋼など、さまざまな金属の加工に優れています。各材料は異なる光吸収特性および熱的特性を示し、これが加工パラメーターに影響を与えます。高品質なファイバーレーザー刻印機には、一般的な産業用合金および規格鋼種向けに事前に最適化された設定が収録された包括的な材料ライブラリーが備わっています。

表面処理およびコーティングは、レーザー加工結果に大きく影響します。陽極酸化処理されたアルミニウム、塗装面、めっき金属などは、それぞれ最適な結果を得るために特定のパラメーター調整を必要とします。高度なシステムでは、リアルタイムでの出力制御およびビーム形状制御機能が提供されており、同一ワークピース内の表面状態のばらつきにも対応できます。

金属加工向けに最適化されていますが、現代のファイバーレーザー彫刻機システムは、エンジニアードプラスチック、セラミックス、複合材料など、多くの非金属材料も処理できます。材料の劣化や望ましくない熱的影響を防ぐためには、処理パラメーターを慎重に最適化する必要があります。一部の材料では、特殊なビーム導入光学系や処理用ガス雰囲気を用いることで、より良い結果が得られます。

ABS、ポリカーボネート、ナイロンなどのプラスチック材料は、処理パラメーターを適切に最適化すれば、ファイバーレーザー処理に対して良好な応答を示します。アルミナ、ジルコニア、窒化ケイ素などのセラミック材料は、識別目的でのマーキングや彫刻が可能です。複合材料は、アプリケーション固有の試験およびパラメーター開発を要する独自の課題を呈します。

現代の産業環境では、レーザー彫刻システムと既存の生産設備とのシームレスな統合が求められます。適切に仕様設定された ファイバーレーザー彫刻機 ethernet/IP、Profinet、Modbus TCP などの一般的な産業用プロトコルをサポートする包括的な通信インターフェースを備えています。これらのインターフェースにより、リアルタイムでの生産監視および制御統合が可能になります。

コンベア連携、ロボットによる部品装填、部品位置決め治具などを含む自動化された資材搬送システムにより、システムの機能が拡張され、人的労力の削減が実現します。ビジョンシステムを用いることで、部品の自動認識および位置補正が可能となり、入荷部品の製造公差が存在する場合でも一貫した加工結果を保証します。

包括的なソフトウェアパッケージにより、ファイバーレーザー彫刻機の運用が合理化され、生産性が最大限に高められます。最新のシステムには、CADファイルの直接インポート、自動ツールパス生成、リアルタイム加工状況監視をサポートする直感的なグラフィカルユーザーインターフェース(GUI)が備わっています。高度な機能には、バーコードおよびシリアル番号の自動生成、トレーサビリティを実現するためのデータベース接続、および遠隔監視機能が含まれます。

生産管理機能により、ジョブのキューイング、パラメータの自動呼び出し、統計的プロセス監視が可能になります。また、一部のシステムでは予知保全アルゴリズムを採用しており、レーザーの性能を継続的に監視し、カレンダーに基づく定期保守ではなく、実際の使用状況に応じて保守時期を推奨します。

産業用ファイバーレーザー刻印機の設置は、IEC 60825および適用される地域規制を含むレーザー安全基準を遵守しなければなりません。クラス4のレーザー装置には、包括的な安全インターロック、非常停止装置、および作業者保護措置が必要です。適切なビーム閉じ込めおよびアクセス制御システムにより、レーザー放射線への偶然の被ばくを防止します。

排煙除去システムは、加工副産物を除去し、作業環境内の空気質を許容範囲内に維持します。処理対象材料およびその潜在的な健康影響に応じて、材料別フィルター要件は異なります。活性炭フィルターは有機化合物を処理し、HEPAフィルターは微粒子を除去します。

ファイバーレーザー彫刻機システムは、最適な性能と長寿命を確保するために安定した環境条件を必要とします。温度の変動を±5°C以内に保つことで、レーザー出力の安定性および機械的精度を維持できます。湿度管理は、光学部品や電気系統に影響を及ぼす可能性のある結露問題を防止します。

重量級の機械設備が稼働する施設や人通りの多い場所では、振動遮断が必要となる場合があります。わずかな振動であっても、特に微細なディテール加工や高精度用途においては、彫刻品質に影響を及ぼす可能性があります。安定した基礎または防振パッドへの適切な設置により、システムの最適な性能を確保できます。

初期購入価格は、ファイバーレーザー彫刻機の総所有コストの一部に過ぎません。運用費用には電力消費、保守用消耗品、および定期的な保守サービスが含まれます。ファイバーレーザー技術は、保守要件の低減と電気効率の向上により、他の技術と比較して通常、より低い運用コストを実現します。

生産性の向上は、サイクルタイムの短縮、品質の一貫性の向上、および消耗型工具コストの削減を通じて、ファイバーレーザー彫刻機への投資を正当化することが多くあります。多くの導入事例では、運用改善および人件費の削減によって、12~24か月という投資回収期間を達成しています。

設備のファイナンス・オプションには、従来型の購入、リース契約、および生産量に応じてコストを調整するペイ・パー・ユース(使用料金制)モデルが含まれます。一部のメーカーでは、予防保全、緊急修理対応、性能保証を含む包括的なサービスパッケージを提供しており、これにより運用コストを予測可能にします。

トレーニングプログラムにより、オペレーターおよびメンテナンス担当者がシステムの適切な操作方法および基本的なトラブルシューティング手順を理解できるようになります。包括的なトレーニングは、ダウンタイムのリスクを低減し、設備のライフサイクル全体を通じてシステムの利用率を最大化します。

信頼性の高いファイバーレーザー彫刻機メーカーを選定するには、技術的実力、業界経験、およびサポート体制を総合的に評価する必要があります。産業用レーザー応用分野において実績のある確立されたメーカーは、製品の信頼性および長期的なサポートの提供可能性について、より高い保証を提供します。

サンプル処理、パラメータ開発、継続的な技術支援を含むアプリケーションサポート機能は、導入成功に大きく影響します。包括的なアプリケーション実験室を有するメーカーは、詳細な実現可能性調査およびプロセス最適化サービスを提供できます。

現地サービスの可用性は、装置のライフサイクル全体にわたってシステム稼働率および運用コストに影響を与えます。ファイバーレーザー刻印機のサプライヤーを比較する際には、サービス対応時間、技術者の資格、およびスペアパーツの在庫状況を評価してください。リモート診断機能により、より迅速なトラブルシューティングが可能となり、サービス訪問の必要性を低減できる場合があります。

オペレータマニュアル、動画チュートリアル、実践型トレーニングセッションなどのトレーニング資源は、システム導入の成功を確保します。電話、電子メール、ウェブベースのリソースを通じた継続的な技術サポートにより、運用上の疑問に対応し、加工パラメータの最適化を支援します。

ファイバーレーザー彫刻機システムは、他のレーザー技術と比較して、日常的な保守作業が最小限で済みます。日常的な保守作業としては、通常、保護レンズの清掃およびアシストガス供給などの消耗品の点検が含まれます。週次の作業には、運動機構部品の点検および安全インターロックの確認が含まれます。月次の保守では、より包括的な清掃およびキャリブレーションチェックを実施し、年次サービスでは光学部品の詳細な点検および摩耗部品の交換を行います。

ファイバーレーザー刻印機の出力選定は、加工対象材料の種類や厚さ、所望の加工速度、および刻印深度の要件に依存します。金属への軽微なマーキング用途では通常10~30ワットが要求されますが、深く掘り込む刻印には50~100ワット以上が必要になる場合があります。異なる出力レベルで実施した材料サンプル試験により、最適な仕様を決定できます。アプリケーションエンジニアへの相談により、お客様の特定の要件に合った適切な出力選定を保証します。

産業用ファイバーレーザー刻印機の設置には、レーザー安全教育、適切なビーム遮蔽、非常停止装置、および個人用保護具を含む包括的な安全対策が必要です。クラス4レーザー装置では、立ち入り制限区域の設定、警告標識の設置、およびインタロック式安全装置の導入が義務付けられています。煙排出装置により加工副産物が除去され、適切な電気設備工事によって安全な運転が確保されます。定期的な安全監査により、関連する法令・規則への継続的な適合状況が確認されます。

金属加工向けに最適化されていますが、多くのファイバーレーザー刻印機システムは、エンジニアリングプラスチック、セラミックス、複合材料などの非金属材料も成功裏に加工できます。熱的損傷や望ましくない表面効果を防ぐためには、加工パラメーターを慎重に最適化する必要があります。一部の材料では、特殊なビーム導入光学系や特定の加工環境が必要となる場合があります。サンプル試験により、特定の非金属材料への適用可能性および最適な加工条件が決定されます。