×

×

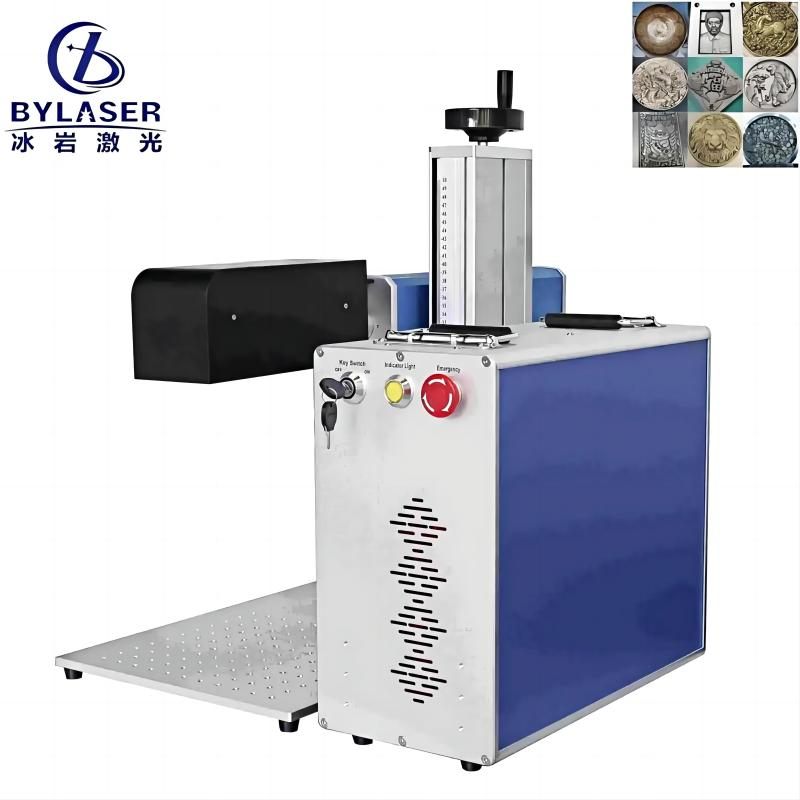

La scelta della giusta macchina per incisione laser richiede un'attenta valutazione di molteplici specifiche tecniche e caratteristiche operative che influenzano direttamente prestazioni, precisione e affidabilità a lungo termine. Gli ambienti produttivi moderni richiedono attrezzature in grado di garantire risultati costanti mantenendo al contempo un rapporto costo-efficacia vantaggioso su applicazioni diversificate. Comprendere quali caratteristiche siano effettivamente rilevanti permette di risparmiare tempo e investimenti significativi, assicurando al contempo una produttività ottimale per le specifiche esigenze di incisione.

La potenza di uscita di una macchina per incisione laser determina fondamentalmente la sua capacità di lavorare in modo efficiente diversi materiali. I sistemi con potenza più elevata offrono generalmente velocità di incisione più elevate e possono gestire materiali più spessi o più densi con maggiore facilità. Tuttavia, scegliere una potenza eccessiva per applicazioni leggere può comportare un consumo energetico superfluo e potenziali danni al materiale. La maggior parte delle applicazioni industriali trae vantaggio da sistemi la cui potenza varia tra 40 e 150 watt, a seconda dei materiali specifici e dei volumi di produzione coinvolti.

La stabilità della potenza rimane altrettanto importante rispetto all’output di potenza grezza nella valutazione delle macchine per incisione laser. Una fornitura di potenza costante garantisce una profondità e una qualità uniformi dell’incisione anche durante cicli produttivi prolungati. I sistemi di alta qualità integrano circuiti avanzati di regolazione della potenza in grado di mantenere un output stabile anche in presenza di fluttuazioni termiche o variazioni di tensione. Questa stabilità si traduce direttamente in una riduzione degli scarti, in una maggiore coerenza del prodotto e in un miglioramento complessivo dell’efficienza operativa.

Diverse tecnologie di sorgenti laser offrono durate operative e requisiti di manutenzione differenti, che influenzano in modo significativo il costo totale di proprietà. I laser a CO₂ tipicamente garantiscono da 10.000 a 45.000 ore di funzionamento prima di richiedere la sostituzione, mentre i laser a fibra possono superare le 100.000 ore con una manutenzione minima. Comprendere queste differenze consente di calcolare con precisione i costi operativi a lungo termine e di pianificare efficacemente gli interventi di manutenzione. I protocolli di manutenzione regolare per qualsiasi macchina per incisione laser devono includere la pulizia dei componenti ottici, la verifica dell’allineamento e il monitoraggio della costanza dell’output di potenza.

La disponibilità dei ricambi e l’accessibilità dell’assistenza tecnica diventano fattori cruciali nella scelta della tecnologia della sorgente laser. I produttori consolidati offrono generalmente reti di assistenza complete, con componenti prontamente disponibili e tecnici specializzati per l’assistenza. Questa infrastruttura di supporto riduce al minimo il rischio di tempi di inattività e garantisce una produttività continua per tutta la vita operativa dell’attrezzatura.

La precisione meccanica di una macchina per incisione laser influisce direttamente sulla qualità e sull’accuratezza dei prodotti finiti. I sistemi di alta qualità integrano guide lineari di precisione, viti a ricircolo di sfere e motori servo che garantiscono un’accuratezza ripetibile di posizionamento nell’ordine dei micrometri. Questi componenti operano in sinergia per eliminare il gioco e mantenere un posizionamento costante su tutta l’area di lavoro. I sistemi più avanzati sono spesso dotati di sistemi di retroazione in ciclo chiuso che monitorano e correggono in tempo reale gli errori di posizionamento.

Le dimensioni dell’area di lavoro e l’accuratezza di posizionamento devono essere bilanciate in base ai requisiti specifici dell’applicazione. Aree di lavoro più ampie possono compromettere la precisione di posizionamento, a meno che non siano supportate da sistemi meccanici robusti e da algoritmi di controllo avanzati. La valutazione della relazione tra le dimensioni dell’area di lavoro e le specifiche di accuratezza consente di determinare la configurazione più adatta macchine per incisione laser per esigenze produttive specifiche.

Le capacità di risoluzione determinano i livelli di dettaglio più fini ottenibili durante le operazioni di incisione. La maggior parte dei sistemi professionali per incisione laser offre impostazioni di risoluzione comprese tra 300 e 1200 DPI; risoluzioni più elevate producono dettagli più fini, ma a scapito della velocità di elaborazione. Comprendere i requisiti di risoluzione per applicazioni specifiche consente di ottimizzare il giusto equilibrio tra qualità e produttività. Grafiche complesse o testi intricati richiedono generalmente impostazioni di risoluzione più elevate, mentre applicazioni di marcatura semplici possono funzionare adeguatamente anche a risoluzioni inferiori.

La funzionalità di controllo della velocità variabile consente agli operatori di regolare i parametri di lavorazione in base ai diversi materiali e alle diverse applicazioni. I sistemi avanzati offrono un controllo indipendente della velocità di taglio, della velocità di incisione e della potenza in uscita, permettendo l’ottimizzazione per ciascun compito specifico. Questa flessibilità risulta particolarmente preziosa quando si lavorano tipologie di materiali eterogenee o quando si passa da una configurazione prodotto all’altra all’interno di un singolo ciclo produttivo.

I moderni sistemi di incisione laser devono integrarsi perfettamente con i principali software di progettazione per garantire processi di lavoro efficienti. La compatibilità con programmi standard del settore, quali AutoCAD, CorelDRAW e Adobe Illustrator, elimina la necessità di conversione dei file e riduce il rischio di errori durante il trasferimento dei dati. Il supporto nativo per formati di file comuni, tra cui DXF, SVG e PDF, assicura un’integrazione agevole con i processi di progettazione esistenti e riduce i requisiti formativi per gli operatori.

Il software avanzato di controllo include spesso funzionalità specializzate per ottimizzare automaticamente i parametri di incisione in base alle proprietà del materiale e alla complessità del disegno. Questi sistemi intelligenti possono analizzare il disegno e raccomandare le impostazioni ottimali per velocità, potenza e risoluzione, al fine di ottenere efficacemente i risultati desiderati. Tali capacità di automazione riducono i tempi di configurazione e minimizzano l’esperienza richiesta per un funzionamento coerente in diverse applicazioni.

Interfacce utente intuitive influenzano in modo significativo l’efficienza operativa e riducono i tempi di formazione per nuovi operatori. Sistemi di controllo ben progettati presentano strutture di menu logiche, feedback visivo chiaro e funzionalità semplici per la regolazione dei parametri. Le interfacce touch screen sono diventate sempre più popolari grazie al loro funzionamento familiare e alla capacità di visualizzare in modo chiaro informazioni complesse. Tuttavia, l'affidabilità e la reattività di queste interfacce in condizioni industriali devono essere attentamente valutate.

Le funzionalità di monitoraggio e controllo da remoto consentono agli operatori di supervisionare più unità di macchine per incisione laser da posizioni centralizzate. La connettività di rete permette il monitoraggio in tempo reale dello stato operativo, la gestione della coda dei lavori e la raccolta di dati sulle prestazioni per l’analisi e l’ottimizzazione. Queste caratteristiche risultano particolarmente preziose negli ambienti produttivi ad alto volume, dove massimizzare l’utilizzo delle attrezzature è fondamentale per la redditività.

I sistemi di sicurezza completi proteggono gli operatori dalle radiazioni laser, dall’esposizione ai fumi e dai rischi meccanici durante il normale funzionamento. I sistemi di qualità per macchine per incisione laser integrano numerosi dispositivi di sicurezza interbloccati, meccanismi di arresto di emergenza e funzioni di spegnimento automatico che si attivano non appena vengono compromesse le condizioni di sicurezza. Un’adeguata progettazione dell’involucro, dotato di finestre di osservazione appropriate e di sistemi di ventilazione, garantisce un funzionamento sicuro mantenendo al contempo la visibilità del processo di incisione.

I sistemi di estrazione e filtrazione dei fumi rimuovono le particelle e i gas potenzialmente nocivi generati durante la lavorazione laser di vari materiali. Sistemi di ventilazione efficaci garantiscono ambienti di lavoro puliti e proteggono la salute degli operatori, assicurando nel contempo il rispetto delle normative sulla sicurezza sul luogo di lavoro. La capacità e l’efficienza di tali sistemi devono essere adeguate al volume produttivo previsto e ai tipi di materiale da lavorare, al fine di mantenere livelli di protezione adeguati.

Le certificazioni internazionali in materia di sicurezza dimostrano la conformità agli standard di sicurezza stabiliti e agevolano l’approvazione dell’apparecchiatura in diversi mercati. Tra le certificazioni più comuni figurano la marcatura CE per i mercati europei, la conformità FDA per applicazioni mediche e l’elenco UL per le installazioni nordamericane. Queste certificazioni offrono la garanzia che la macchina per incisione laser soddisfi rigorosi standard di sicurezza e prestazioni stabiliti da organismi riconosciuti di prova.

La documentazione e i materiali formativi devono affrontare in modo completo le procedure di sicurezza, i requisiti di manutenzione e i protocolli di intervento in caso di emergenza. Una formazione adeguata garantisce che gli operatori comprendano i potenziali rischi e applichino in modo coerente le procedure di sicurezza stabilite. Audit periodici sulla sicurezza e corsi di aggiornamento contribuiscono a mantenere elevati standard di sicurezza per tutta la durata operativa dell’attrezzatura.

La gamma di materiali che una macchina per incisione laser è in grado di lavorare efficacemente ne determina la versatilità e le potenziali applicazioni. I sistemi laser CO₂ eccellono nella lavorazione di materiali organici come legno, acrilico, pelle e tessuti, mentre i laser a fibra sono ottimizzati per metalli quali acciaio inossidabile, alluminio e ottone. I laser UV offrono vantaggi unici nella lavorazione di materiali sensibili come vetro, ceramica e alcune plastiche, senza generare eccessivo calore.

Le capacità di spessore del materiale variano notevolmente tra diverse configurazioni di macchine per incisione laser e diversi livelli di potenza. Comprendere i limiti massimi e minimi di spessore per vari materiali consente di garantire che il sistema selezionato sia in grado di soddisfare sia le esigenze attuali sia quelle previste per il futuro. I parametri di lavorazione potrebbero richiedere regolazioni in base allo spessore del materiale per mantenere una qualità costante ed evitare danni al substrato o ai prodotti finiti.

La produttività dipende da numerosi fattori, tra cui la potenza del laser, le proprietà del materiale, la complessità del disegno e i livelli di qualità richiesti. Le capacità di lavorazione ad alta velocità diventano essenziali nelle applicazioni commerciali, dove la produttività influisce direttamente sulla redditività. Tuttavia, le specifiche di velocità massima potrebbero non rispecchiare i tassi di produzione effettivi quando si lavorano disegni complessi o si mantengono elevati standard qualitativi.

Le capacità di elaborazione per lotti e i sistemi automatizzati di movimentazione materiali possono migliorare significativamente la produttività complessiva per applicazioni ad alto volume. Alcuni avanzati sistemi di macchine per incisione laser incorporano nastri trasportatori, meccanismi automatici di caricamento o configurazioni a più stazioni che consentono un funzionamento continuo con intervento minimo dell’operatore. Queste caratteristiche risultano particolarmente vantaggiose per operazioni produttive ripetitive o per applicazioni che richiedono lunghi periodi di funzionamento.

Programmi regolari di manutenzione garantiscono prestazioni costanti ed estendono la vita operativa dei sistemi di macchine per incisione laser. I normali interventi di manutenzione includono la pulizia dei componenti ottici, la lubrificazione dei sistemi meccanici, la verifica dell’allineamento e la sostituzione di elementi di consumo, come lenti e filtri. La frequenza e la complessità di tali interventi variano in base al progetto specifico del sistema e alle condizioni ambientali di esercizio.

I programmi di manutenzione preventiva aiutano a identificare potenziali problemi prima che questi influiscano sulla produzione o causino danni alle attrezzature. Programmi sistematici di ispezione, monitoraggio delle prestazioni e sostituzione dei componenti in base alle ore di utilizzo o alle valutazioni dello stato riducono al minimo i fermi imprevisti e mantengono livelli ottimali di prestazione. La documentazione delle attività di manutenzione fornisce dati preziosi per ottimizzare i programmi di manutenzione e identificare problemi ricorrenti.

I servizi completi di assistenza tecnica garantiscono la risoluzione rapida dei problemi operativi e riducono al minimo le interruzioni della produzione. I produttori di qualità offrono diversi canali di supporto, tra cui assistenza telefonica, risorse online, capacità di diagnostica remota e intervento in loco quando necessario. Le garanzie sui tempi di risposta e gli accordi sul livello di servizio assicurano che i problemi critici ricevano un’attenzione tempestiva.

I programmi di formazione e le risorse educative aiutano gli operatori e il personale addetto alla manutenzione ad acquisire le competenze necessarie per un'efficace operatività delle macchine per incisione laser e per la risoluzione dei problemi di base. Una formazione adeguata riduce la probabilità di errori da parte degli operatori, migliora la conformità alle norme di sicurezza e consente un utilizzo più efficiente delle funzionalità dell’attrezzatura. Opportunità di formazione continua permettono al personale di rimanere aggiornato sugli sviluppi tecnologici e sulle migliori pratiche.

Per le applicazioni destinate alle piccole imprese, una macchina per incisione laser con una potenza compresa tra 40 e 80 watt fornisce generalmente potenza sufficiente per la maggior parte dei materiali più comuni, tra cui legno, acrilico, pelle e metalli sottili. Questa gamma di potenza offre una buona versatilità, mantenendo al contempo costi operativi e consumi energetici ragionevoli. Livelli di potenza più elevati potrebbero essere necessari per materiali più spessi o per velocità di lavorazione più elevate, ma la maggior parte delle applicazioni destinate alle piccole imprese ottiene eccellenti risultati all’interno di questa fascia.

Il software di controllo influisce in modo significativo sull'efficienza operativa, sulla facilità d'uso e sulla produttività complessiva di qualsiasi sistema di macchina per incisione laser. Un software di qualità deve offrire un funzionamento intuitivo, un ampio supporto per i formati di file e funzionalità avanzate come l'ottimizzazione automatica dei parametri e la gestione della coda dei lavori. Un software scadente può limitare le capacità di un hardware altrimenti eccellente, rendendo questo un criterio di selezione fondamentale che incide direttamente sulle operazioni quotidiane e sulla soddisfazione a lungo termine.

I sistemi professionali di macchine per incisione laser devono essere dotati delle opportune certificazioni di sicurezza per la vostra regione geografica e per i requisiti applicativi. Il marchio CE è obbligatorio per i mercati europei, mentre la certificazione UL è importante per le installazioni nordamericane. La conformità FDA potrebbe essere richiesta per applicazioni mediche o alimentari. Queste certificazioni dimostrano la conformità a standard di sicurezza riconosciuti e agevolano l’approvazione regolamentare e la copertura assicurativa.

Le dimensioni dell'area di lavoro devono essere sufficienti per accogliere i progetti più grandi che si prevede di realizzare, mantenendo al contempo i requisiti di precisione necessari per le vostre applicazioni. Valutando le opzioni di macchine per incisione laser, tenete conto sia delle esigenze attuali sia di quelle potenziali future. Di norma, aree di lavoro più ampie comportano prezzi più elevati e possono compromettere la precisione; pertanto, bilanciate le dimensioni dello spazio di lavoro con le specifiche di accuratezza e i vincoli di budget per ottimizzare il rapporto qualità-prezzo in base alle vostre specifiche applicazioni.