×

×

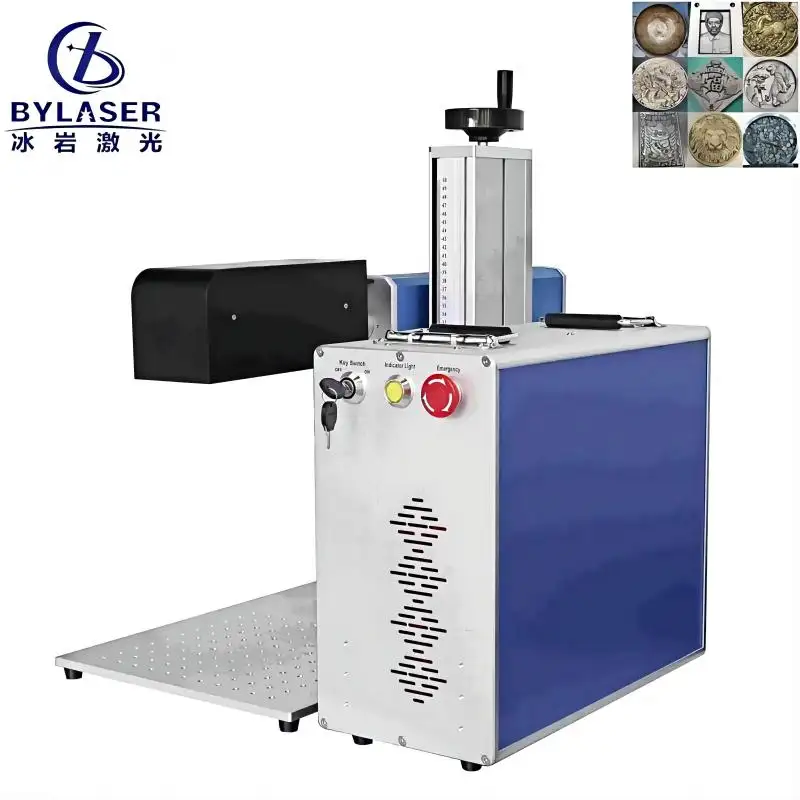

La selezione della giusta macchina per incisione a laser a fibra per applicazioni industriali richiede un'attenta valutazione di numerosi fattori tecnici e operativi. Gli ambienti produttivi moderni richiedono precisione, affidabilità ed efficienza dai propri sistemi di incisione. Una macchina per incisione a laser a fibra rappresenta un investimento significativo che, se scelto correttamente, può trasformare le capacità produttive. Comprendere le specifiche chiave, le caratteristiche prestazionali e i requisiti di compatibilità garantisce risultati ottimali per le specifiche applicazioni industriali.

Le operazioni di incisione industriale riguardano settori diversi, tra cui l'automotive, l'aerospaziale, l'elettronica, i dispositivi medici e la produzione di beni di consumo. Ogni settore presenta sfide uniche legate ai materiali e requisiti specifici di precisione che influenzano la scelta della macchina. La versatilità della tecnologia moderna a laser a fibra consente la lavorazione di metalli, plastiche, ceramiche e materiali compositi con eccezionale accuratezza e velocità.

Il cuore di qualsiasi macchina per incisione con laser a fibra risiede nella sua sorgente laser in fibra ottica, che genera luce coerente tramite fibre di vetro drogate con terre rare. Questa tecnologia offre una qualità del fascio superiore rispetto ai tradizionali sistemi laser a CO2 o a diodi. Il fascio di energia concentrata interagisce con le superfici dei materiali per creare incisioni, marcature o tagli precisi, a seconda delle impostazioni di potenza e dei parametri di lavorazione.

I sistemi laser a fibra operano tipicamente a lunghezze d’onda intorno ai 1064 nanometri, offrendo eccellenti caratteristiche di assorbimento per la maggior parte dei metalli e per molti materiali non metallici. Il fascio laser viaggia attraverso cavi in fibra ottica fino alla testa di lavorazione, dove ottiche di messa a fuoco concentrano l’energia in un punto di dimensioni estremamente precise. Questa configurazione consente un’accuratezza di posizionamento e una ripetibilità eccezionali, essenziali per le applicazioni industriali.

I moderni design delle macchine per incisione a laser a fibra offrono significativi vantaggi rispetto alle tecnologie più datate, tra cui requisiti ridotti di manutenzione, maggiore efficienza elettrica e stabilità superiore del fascio. La costruzione a stato solido elimina componenti di consumo, come rifornimenti di gas o sostituzioni di lampade, comuni in altri tipi di laser. Inoltre, i laser a fibra mantengono caratteristiche di prestazione costanti anche durante lunghi periodi di funzionamento.

L’ingombro compatto e la progettazione modulare dei sistemi laser a fibra ne facilitano l’integrazione nelle linee di produzione esistenti. Molti modelli funzionano con raffreddamento ad aria, eliminando la necessità di sistemi di raffreddamento ad acqua e riducendo la complessità dell’installazione. Queste caratteristiche rendono la tecnologia laser a fibra particolarmente attraente per ambienti produttivi con limitazioni di spazio.

La scelta della potenza rappresenta una delle decisioni più cruciali nella specifica di una macchina per incisione laser a fibra per uso industriale. I range di potenza disponibili vanno tipicamente da 10 watt per applicazioni di marcatura fine fino a diverse centinaia di watt per incisioni profonde e operazioni di taglio. Livelli di potenza più elevati consentono velocità di lavorazione superiori e una maggiore penetrazione nei materiali, ma richiedono un’attenta valutazione della gestione del calore e dei protocolli di sicurezza.

I requisiti applicativi influenzano direttamente la scelta ottimale della potenza. La marcatura fine di numeri di serie, codici a barre o loghi richiede generalmente 10–30 watt, mentre le applicazioni di incisione profonda possono necessitare di 50–100 watt o più. Lo spessore del materiale, la velocità di lavorazione desiderata e la profondità di marcatura richiesta sono tutti fattori determinanti nella scelta della potenza. Consultare ingegneri applicativi aiuta a ottimizzare la scelta della potenza in funzione delle specifiche esigenze industriali.

L'area di lavoro di una macchina per incisione laser a fibra deve essere in grado di accogliere i pezzi più grandi previsti, mantenendo al contempo l’accuratezza di posizionamento su tutta l’area. Le aree di lavoro standard vanno da formati da scrivania, adatti per componenti elettronici, a sistemi di grande formato per pannelli automobilistici o elementi architettonici. Valutare sia le esigenze produttive attuali che quelle future nel determinare le dimensioni dell’area di lavoro.

Le specifiche di accuratezza e ripetibilità di posizionamento influenzano direttamente la qualità e la coerenza dell’incisione. Nelle applicazioni industriali si richiede tipicamente un’accuratezza di posizionamento entro ±0,01 mm o migliore. Sistemi avanzati con motori servo dotati di encoder ad alta risoluzione garantiscono un posizionamento preciso del fascio su tutta l’area di lavoro. Alcuni sistemi integrano un feedback da interferometro laser per ottenere la massima accuratezza di posizionamento nelle applicazioni critiche.

La tecnologia del laser a fibra eccelle nella lavorazione di vari metalli, tra cui acciaio inossidabile, alluminio, ottone, rame, titanio e acciai per utensili. Ogni materiale presenta caratteristiche di assorbimento e proprietà termiche diverse, che influenzano i parametri di lavorazione. Una macchina di incisione laser a fibra di qualità include ampie librerie di materiali con impostazioni pre-ottimizzate per le leghe e le classi industriali più comuni.

I trattamenti superficiali e i rivestimenti possono influenzare in modo significativo i risultati della lavorazione laser. L’alluminio anodizzato, le superfici verniciate e i metalli placcati richiedono ciascuno regolazioni specifiche dei parametri per ottenere risultati ottimali. I sistemi avanzati offrono modulazione in tempo reale della potenza e capacità di conformazione del fascio per adattarsi alle diverse condizioni superficiali anche all’interno di un singolo pezzo in lavorazione.

Sebbene siano ottimizzati per i metalli, i moderni sistemi di incisione con laser a fibra possono lavorare numerosi materiali non metallici, tra cui plastiche tecniche, ceramiche e materiali compositi. I parametri di lavorazione richiedono un’attenta ottimizzazione per prevenire il degrado del materiale o effetti termici indesiderati. Alcuni materiali traggono vantaggio da ottiche specializzate per la consegna del fascio o da ambienti di lavorazione con gas specifici.

Materiali plastici come ABS, policarbonato e nylon rispondono bene alla lavorazione con laser a fibra, purché i parametri siano correttamente ottimizzati. I materiali ceramici, tra cui allumina, zirconia e nitruro di silicio, possono essere marcati o incisi ai fini di identificazione. I materiali compositi presentano sfide uniche che richiedono test specifici per l’applicazione e lo sviluppo di parametri ad hoc.

Gli ambienti industriali moderni richiedono un’integrazione senza soluzione di continuità tra i sistemi di incisione laser e le attrezzature produttive già esistenti. Una specifica adeguata macchina di incisione laser a fibra include interfacce di comunicazione complete che supportano i principali protocolli industriali, tra cui Ethernet/IP, Profinet e Modbus TCP. Queste interfacce consentono il monitoraggio in tempo reale della produzione e l'integrazione del controllo.

I sistemi automatizzati di movimentazione materiali, compresa l'integrazione dei trasportatori, il caricamento robotico e le attrezzature per il posizionamento dei pezzi, ampliano le capacità del sistema e riducono i requisiti di manodopera. I sistemi di visione possono fornire il riconoscimento automatico dei pezzi e la compensazione del posizionamento, garantendo risultati costanti anche in presenza di tolleranze di fabbricazione nei pezzi in ingresso.

I pacchetti software completi semplificano il funzionamento e massimizzano la produttività degli impianti di macchine per incisione laser a fibra. I sistemi moderni includono interfacce grafiche intuitive che supportano l'importazione diretta di file CAD, la generazione automatica dei percorsi utensile e il monitoraggio in tempo reale del processo di lavorazione. Le funzionalità avanzate comprendono la generazione di codici a barre e numeri di serie, la connettività con database per la tracciabilità e la possibilità di monitoraggio remoto.

Le funzionalità di gestione della produzione consentono la messa in coda dei lavori, il richiamo automatico dei parametri e il monitoraggio statistico del processo. Alcuni sistemi integrano algoritmi di manutenzione predittiva che analizzano le prestazioni del laser e raccomandano gli intervalli di manutenzione in base agli effettivi modelli di utilizzo, anziché su base temporale fissa.

L'installazione di macchine industriali per la marcatura con laser a fibra deve rispettare gli standard di sicurezza per i laser, inclusa la norma IEC 60825 e le relative normative regionali applicabili. I sistemi laser di classe 4 richiedono dispositivi di sicurezza interconnessi completi, pulsanti di arresto di emergenza e misure di protezione per l’operatore. Un adeguato contenimento del fascio laser e sistemi di controllo degli accessi prevengono l’esposizione accidentale alle radiazioni laser.

I sistemi di estrazione dei fumi rimuovono i sottoprodotti del processo e mantengono una qualità dell’aria accettabile nell’ambiente di lavoro. I requisiti specifici di filtrazione variano in base ai materiali lavorati e al loro potenziale impatto sulla salute. I filtri a carbone attivo trattano i composti organici, mentre la filtrazione HEPA rimuove le particelle solide.

I sistemi di incisione con laser a fibra richiedono condizioni ambientali stabili per garantire prestazioni ottimali e una lunga durata. Una stabilità della temperatura entro ±5 °C contribuisce a mantenere costante l’emissione del laser e la precisione meccanica. Il controllo dell’umidità previene problemi di condensa che potrebbero danneggiare i componenti ottici o i sistemi elettrici.

L’isolamento dalle vibrazioni potrebbe essere necessario negli impianti dotati di macchinari pesanti o soggetti ad alto traffico pedonale. Anche vibrazioni minime possono influenzare la qualità dell’incisione, in particolare nei lavori di dettaglio fine o nelle applicazioni di precisione. Un’installazione corretta su fondazioni stabili o su tappetini di isolamento garantisce prestazioni ottimali del sistema.

Il prezzo di acquisto iniziale rappresenta soltanto una componente dei costi complessivi di proprietà di una macchina per incisione a laser in fibra. Le spese operative includono il consumo elettrico, i materiali per la manutenzione e gli interventi di assistenza periodici. La tecnologia laser in fibra offre generalmente costi operativi inferiori rispetto ad altre tecnologie, grazie a minori esigenze di manutenzione e a una maggiore efficienza energetica.

I miglioramenti della produttività giustificano spesso l’investimento in macchine per incisione a laser in fibra attraverso tempi di ciclo ridotti, una maggiore coerenza qualitativa e l’eliminazione dei costi legati agli utensili consumabili. Molte installazioni raggiungono il recupero dell’investimento entro un periodo di 12–24 mesi, grazie ai miglioramenti operativi e alla riduzione dei requisiti di manodopera.

Le opzioni di finanziamento per le attrezzature includono l'acquisto tradizionale, gli accordi di leasing e i modelli a pagamento in base all'utilizzo, che allineano i costi ai volumi di produzione. Alcuni produttori offrono pacchetti di servizi completi, comprensivi di manutenzione preventiva, interventi di riparazione d'emergenza e garanzie di prestazione, assicurando costi operativi prevedibili.

I programmi di formazione garantiscono che operatori e personale addetto alla manutenzione comprendano il corretto funzionamento del sistema e le procedure fondamentali di risoluzione dei problemi. Una formazione completa riduce i rischi di fermo macchina e massimizza l'utilizzo del sistema durante tutto il ciclo di vita dell'attrezzatura.

La scelta di un produttore affidabile di macchine per incisione laser a fibra richiede la valutazione delle capacità tecniche, dell'esperienza settoriale e dell'infrastruttura di assistenza. I produttori consolidati, con comprovata esperienza nelle applicazioni industriali dei laser, offrono una maggiore garanzia di affidabilità del prodotto e di disponibilità dell'assistenza a lungo termine.

Le capacità di supporto applicativo, inclusi l'elaborazione di campioni, lo sviluppo di parametri e l'assistenza tecnica continua, influenzano in modo significativo il successo dell'implementazione. I produttori dotati di laboratori applicativi completi possono fornire studi di fattibilità dettagliati e servizi di ottimizzazione dei processi.

La disponibilità di assistenza locale influisce sulla disponibilità operativa del sistema e sui costi operativi durante l'intero ciclo di vita dell'attrezzatura. Valutare i tempi di risposta dell'assistenza, le qualifiche degli operatori tecnici e la disponibilità dei ricambi quando si confrontano i fornitori di macchine per incisione laser a fibra. Le funzionalità di diagnostica remota consentono una risoluzione più rapida dei problemi e possono ridurre la necessità di interventi tecnici sul posto.

Le risorse formative — tra cui manuali per l’operatore, tutorial video e sessioni di formazione pratica — garantiscono un’implementazione efficace del sistema. Il supporto tecnico continuo, erogato tramite telefono, email e risorse basate sul web, aiuta a risolvere i dubbi operativi e a ottimizzare i parametri di processo.

I sistemi per macchine per incisione con laser a fibra richiedono una manutenzione ordinaria minima rispetto ad altre tecnologie laser. La manutenzione giornaliera prevede tipicamente la pulizia delle lenti protettive e il controllo degli elementi consumabili, come le scorte di gas ausiliario. I compiti settimanali includono l’ispezione dei componenti del sistema di movimento e la verifica degli interblocchi di sicurezza. La manutenzione mensile comprende operazioni di pulizia e controlli di calibrazione più approfonditi, mentre il servizio annuale prevede un’ispezione dettagliata dei componenti ottici e la sostituzione degli elementi soggetti a usura.

La scelta della potenza per una macchina per incisione laser a fibra dipende dal tipo di materiale, dallo spessore, dalla velocità di lavorazione desiderata e dai requisiti di profondità del marchio. Per applicazioni di marcatura leggera su metalli si richiedono tipicamente 10-30 watt, mentre per incisioni profonde possono essere necessari 50-100 watt o più. L’analisi di campioni di materiale lavorati a diversi livelli di potenza aiuta a determinare le specifiche ottimali. Consultare ingegneri specializzati nelle applicazioni garantisce una scelta adeguata della potenza in base alle vostre esigenze specifiche.

L'installazione di macchine industriali per la marcatura con laser a fibra richiede misure di sicurezza complete, tra cui formazione sulla sicurezza del laser, contenimento adeguato del fascio, sistemi di arresto di emergenza e dispositivi di protezione individuale. I sistemi laser di classe 4 impongono aree di accesso controllato, segnaletica di avvertimento e sistemi di sicurezza interbloccati. L’estrazione delle esalazioni elimina i sottoprodotti del processo, mentre un’installazione elettrica corretta garantisce il funzionamento sicuro. Audit periodici sulla sicurezza verificano il mantenimento della conformità alle normative applicabili.

Sebbene siano ottimizzate per la lavorazione dei metalli, molte macchine per incisione laser a fibra possono elaborare con successo materiali non metallici, tra cui plastiche tecniche, ceramiche e materiali compositi. I parametri di lavorazione richiedono un’attenta ottimizzazione per prevenire danni termici o effetti indesiderati sulla superficie. Alcuni materiali potrebbero richiedere ottiche specializzate per la consegna del fascio o ambienti di lavorazione specifici. La prova su campioni determina la fattibilità e i parametri ottimali per specifiche applicazioni su materiali non metallici.