×

×

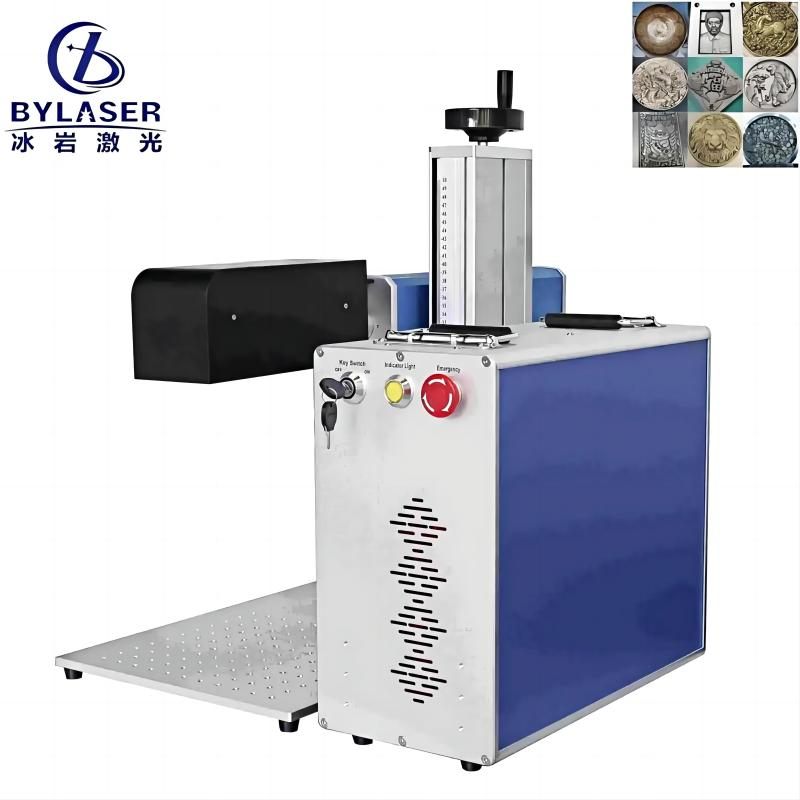

Le choix de la bonne machine de gravure laser nécessite une attention particulière portée à de nombreuses caractéristiques techniques et fonctionnelles qui influencent directement les performances, la précision et la fiabilité à long terme. Les environnements de fabrication modernes exigent des équipements capables de fournir des résultats constants tout en restant économiques dans une grande variété d’applications. Comprendre quels critères sont réellement déterminants permet de gagner un temps précieux et d’éviter des investissements superflus, tout en garantissant une productivité optimale pour vos besoins spécifiques en matière de gravure.

La puissance de sortie d'une machine de gravure laser détermine fondamentalement sa capacité à traiter efficacement différents matériaux. Les systèmes dotés d'une puissance plus élevée offrent généralement des vitesses de gravure plus rapides et peuvent facilement traiter des matériaux plus épais ou plus denses. Toutefois, choisir une puissance excessive pour des applications légères peut entraîner une consommation énergétique inutile et des dommages potentiels aux matériaux. La plupart des applications industrielles bénéficient de systèmes dont la puissance varie entre 40 et 150 watts, selon les matériaux spécifiques et les volumes de production concernés.

La stabilité de la puissance reste tout aussi importante que la puissance brute en watts lors de l’évaluation des options de machines de gravure laser. Une alimentation en puissance constante garantit une profondeur et une qualité de gravure uniformes sur des séries de production prolongées. Les systèmes de haute qualité intègrent des circuits régulateurs de puissance avancés qui maintiennent une sortie stable, même en cas de fluctuations de température ou de variations de tension. Cette stabilité se traduit directement par une réduction des déchets, une amélioration de la cohérence des produits et une efficacité opérationnelle globale accrue.

Les différentes technologies de source laser offrent des durées de vie et des exigences d'entretien variables, ce qui a un impact significatif sur le coût total de possession. Les lasers CO2 offrent généralement 10 000 à 45 000 heures de fonctionnement avant remplacement, tandis que les lasers à fibre peuvent dépasser 100 000 heures avec un entretien minimal. Comprendre ces différences permet de calculer efficacement les coûts opérationnels à long terme et de planifier les interventions d'entretien. Les protocoles d'entretien régulier pour toute machine de gravure laser doivent inclure le nettoyage des composants optiques, la vérification de l’alignement et le suivi de la constance de la puissance de sortie.

La disponibilité des pièces de rechange et l’accessibilité du support technique deviennent des facteurs cruciaux lors du choix d’une technologie de source laser. Les fabricants établis proposent généralement des réseaux de support complets, avec des composants facilement disponibles et des techniciens de service qualifiés. Cette infrastructure de soutien réduit les risques d’indisponibilité et garantit une productivité continue tout au long de la durée de vie opérationnelle de l’équipement.

La précision mécanique d'une machine de gravure laser influence directement la qualité et l'exactitude des produits finis. Les systèmes haut de gamme intègrent des guides linéaires de précision, des vis à billes et des moteurs servo garantissant une exactitude répétable de positionnement à l'intérieur de quelques micromètres. Ces composants agissent conjointement pour éliminer le jeu et maintenir un positionnement constant sur toute la surface de travail. Les systèmes haut de gamme sont souvent équipés de systèmes de rétroaction en boucle fermée qui surveillent en continu les erreurs de positionnement et les corrigent en temps réel.

La taille de la surface de travail et l'exactitude de positionnement doivent être équilibrées en fonction des exigences spécifiques de l'application. Des surfaces de travail plus grandes peuvent compromettre la précision de positionnement, sauf si elles sont soutenues par des systèmes mécaniques robustes et des algorithmes de commande avancés. L'évaluation de la relation entre les dimensions de l'espace de travail et les spécifications d'exactitude permet de déterminer la configuration la plus adaptée machine de gravure laser pour des besoins de production particuliers.

Les capacités de résolution déterminent le niveau de détail le plus fin réalisable lors des opérations de gravure. La plupart des systèmes professionnels de machines à graver au laser offrent des réglages de résolution allant de 300 à 1200 DPI, les résolutions plus élevées produisant des détails plus fins, mais au détriment de la vitesse de traitement. Comprendre les exigences en matière de résolution pour des applications spécifiques permet d’optimiser l’équilibre entre qualité et productivité. Les graphismes complexes ou les textes très détaillés nécessitent généralement des réglages de résolution plus élevés, tandis que les applications simples de marquage peuvent fonctionner correctement à des résolutions plus basses.

La fonctionnalité de réglage de la vitesse variable permet aux opérateurs d’ajuster les paramètres de traitement en fonction des matériaux et des applications concernés. Les systèmes avancés offrent un contrôle indépendant de la vitesse de découpe, de la vitesse de gravure et de la puissance de sortie, ce qui permet d’optimiser chaque tâche spécifique. Cette souplesse s’avère particulièrement précieuse lors du traitement de matériaux variés ou lors du passage d’une configuration de produit à une autre au sein d’un même cycle de production.

Les systèmes modernes de machines à graver au laser doivent s’intégrer parfaitement aux logiciels de conception couramment utilisés afin de préserver l’efficacité des processus de travail. La compatibilité avec des programmes industriels standard tels qu’AutoCAD, CorelDRAW et Adobe Illustrator élimine les étapes de conversion de fichiers et réduit les erreurs potentielles lors du transfert de données. La prise en charge native des formats de fichiers courants, notamment DXF, SVG et PDF, garantit une intégration fluide aux processus de conception existants et diminue les besoins en formation des opérateurs.

Les logiciels de commande avancés incluent souvent des fonctionnalités spécialisées permettant d’optimiser automatiquement les paramètres de gravure en fonction des propriétés du matériau et de la complexité du design. Ces systèmes intelligents peuvent analyser les motifs graphiques et recommander les réglages optimaux de vitesse, de puissance et de résolution afin d’obtenir efficacement les résultats souhaités. De telles capacités d’automatisation réduisent le temps de configuration et minimisent l’expertise requise pour une exploitation cohérente dans diverses applications.

Des interfaces utilisateur intuitives influencent fortement l’efficacité opérationnelle et réduisent le temps de formation des nouveaux opérateurs. Les systèmes de commande bien conçus disposent de structures de menus logiques, de retours visuels clairs et de fonctions simples d’ajustement des paramètres. Les interfaces à écran tactile sont devenues de plus en plus populaires en raison de leur mode d’utilisation familier et de leur capacité à afficher clairement des informations complexes. Toutefois, la fiabilité et la réactivité de ces interfaces dans des conditions industrielles doivent être soigneusement évaluées.

Les fonctionnalités de surveillance et de commande à distance permettent aux opérateurs de superviser plusieurs unités de machines de gravure laser depuis des emplacements centralisés. La connectivité réseau autorise la surveillance en temps réel de l’état des machines, la gestion des files d’attente de travaux ainsi que la collecte de données de performance destinées à l’analyse et à l’optimisation. Ces fonctionnalités revêtent une importance particulière dans les environnements de production à fort volume, où la maximisation de l’utilisation des équipements est essentielle pour assurer la rentabilité.

Des systèmes de sécurité complets protègent les opérateurs contre les rayonnements lasers, l’exposition aux fumées et les risques mécaniques pendant le fonctionnement normal. Les systèmes de qualité pour machines de gravure laser intègrent plusieurs dispositifs de verrouillage de sécurité, des mécanismes d’arrêt d’urgence et des fonctions d’arrêt automatique qui se déclenchent dès que les conditions de sécurité sont compromises. Une conception adéquate de l’enceinte, dotée de fenêtres d’observation appropriées et de systèmes de ventilation efficaces, garantit un fonctionnement sûr tout en préservant la visibilité du processus de gravure.

Les systèmes d'extraction et de filtration des fumées éliminent les particules et les gaz potentiellement nocifs générés lors du traitement laser de divers matériaux. Des systèmes de ventilation efficaces préservent un environnement de travail propre et protègent la santé des opérateurs, tout en garantissant la conformité aux réglementations en matière de sécurité au travail. La capacité et l'efficacité de ces systèmes doivent être adaptées au volume de production prévu et aux types de matériaux traités afin de maintenir des niveaux de protection adéquats.

Les certifications de sécurité internationales démontrent la conformité aux normes de sécurité établies et facilitent l'homologation des équipements sur divers marchés. Parmi les certifications courantes figurent le marquage CE pour les marchés européens, la conformité à la FDA pour les applications médicales et la certification UL pour les installations en Amérique du Nord. Ces certifications attestent que la machine de gravure laser répond aux exigences rigoureuses en matière de sécurité et de performance définies par des organismes de test reconnus.

La documentation et les supports de formation doivent traiter de manière exhaustive des procédures de sécurité, des exigences d’entretien et des protocoles de réponse aux urgences. Une formation adéquate garantit que les opérateurs comprennent les dangers potentiels et appliquent systématiquement les procédures de sécurité établies. Des audits réguliers en matière de sécurité et des formations de recyclage contribuent à maintenir des normes de sécurité élevées tout au long de la durée de vie opérationnelle de l’équipement.

La gamme de matériaux qu’une machine de gravure laser peut traiter efficacement détermine sa polyvalence et ses applications potentielles. Les systèmes laser CO₂ excellent dans le traitement de matériaux organiques tels que le bois, l’acrylique, le cuir et les tissus, tandis que les lasers à fibre sont optimisés pour les métaux, notamment l’acier inoxydable, l’aluminium et le laiton. Les lasers UV offrent des avantages uniques pour le traitement de matériaux sensibles comme le verre, la céramique et certains plastiques, sans générer de chaleur excessive.

Les capacités d'épaisseur des matériaux varient considérablement selon les configurations et les niveaux de puissance des différentes machines de gravure laser. Comprendre les limites maximales et minimales d'épaisseur applicables à divers matériaux permet de s'assurer que le système choisi est en mesure de répondre aux besoins actuels ainsi qu'aux exigences prévues à l'avenir. Les paramètres de traitement peuvent nécessiter un ajustement en fonction de l'épaisseur des matériaux afin de maintenir une qualité constante et d'éviter d'endommager les substrats ou les produits finis.

Le débit de production dépend de plusieurs facteurs, notamment la puissance du laser, les propriétés des matériaux, la complexité des motifs et les niveaux de qualité requis. Des capacités de traitement à haute vitesse deviennent essentielles dans les applications commerciales, où la productivité a un impact direct sur la rentabilité. Toutefois, les caractéristiques de vitesse maximale indiquées par le fabricant ne reflètent pas nécessairement les débits réels observés en production, notamment lors du traitement de motifs complexes ou du respect de normes de qualité élevées.

Les capacités de traitement par lots et les systèmes automatisés de manutention des matériaux peuvent considérablement améliorer le débit global pour les applications à forte volumétrie. Certains systèmes avancés de machines de gravure laser intègrent des convoyeurs, des mécanismes de chargement automatique ou des configurations multi-postes permettant un fonctionnement continu avec une intervention minimale de l’opérateur. Ces fonctionnalités s’avèrent particulièrement précieuses pour les tâches de production répétitives ou les applications nécessitant des périodes d’exploitation prolongées.

Des programmes d’entretien réguliers garantissent des performances constantes et prolongent la durée de vie opérationnelle des machines de gravure laser. Les tâches d’entretien courantes comprennent le nettoyage des composants optiques, la lubrification des systèmes mécaniques, la vérification de l’alignement ainsi que le remplacement d’éléments consommables tels que les lentilles et les filtres. La fréquence et la complexité de ces tâches varient selon les conceptions des systèmes et les environnements d’exploitation.

Les programmes de maintenance préventive permettent d'identifier les problèmes potentiels avant qu'ils n'affectent la production ou ne causent des dommages aux équipements. Des calendriers d'inspection systématiques, une surveillance des performances et le remplacement des composants en fonction des heures d'utilisation ou des évaluations de leur état permettent de réduire au minimum les arrêts imprévus et de maintenir des niveaux de performance optimaux. La documentation des activités de maintenance fournit des données précieuses pour optimiser les calendriers d'entretien et identifier les problèmes récurrents.

Des services complets d'assistance technique garantissent la résolution rapide des problèmes opérationnels et minimisent les perturbations de la production. Les fabricants de qualité proposent plusieurs canaux d'assistance, notamment une assistance téléphonique, des ressources en ligne, des capacités de diagnostic à distance et une assistance sur site, si nécessaire. Des engagements relatifs aux délais de réponse et des accords de niveau de service assurent que les problèmes critiques bénéficieront d'une attention immédiate.

Les programmes de formation et les ressources pédagogiques aident les opérateurs et le personnel de maintenance à acquérir les compétences nécessaires pour exploiter efficacement la machine de gravure laser et effectuer des dépannages de base. Une formation adéquate réduit la probabilité d’erreurs commises par les opérateurs, améliore le respect des règles de sécurité et permet une utilisation plus efficace des fonctionnalités de l’équipement. Des opportunités continues de formation permettent au personnel de rester à jour sur les avancées technologiques et les meilleures pratiques.

Pour les applications destinées aux petites entreprises, une machine de gravure laser d’une puissance comprise entre 40 et 80 watts fournit généralement une puissance suffisante pour la plupart des matériaux courants, tels que le bois, l’acrylique, le cuir et les métaux minces. Cette plage de puissance offre une bonne polyvalence tout en maintenant des coûts d’exploitation et une consommation énergétique raisonnables. Des niveaux de puissance plus élevés peuvent être nécessaires pour les matériaux plus épais ou pour des vitesses de traitement plus rapides, mais la plupart des applications destinées aux petites entreprises obtiennent d’excellents résultats dans cette plage.

Le logiciel de contrôle a un impact significatif sur l'efficacité opérationnelle, la facilité d'utilisation et la productivité globale de tout système de machine à graver au laser. Un logiciel de qualité doit offrir une interface intuitive, une prise en charge étendue des formats de fichiers et des fonctionnalités avancées telles que l'optimisation automatique des paramètres et la gestion de la file d'attente des travaux. Un logiciel médiocre peut limiter les capacités d'un matériel autrement excellent, ce qui en fait un critère de sélection essentiel influençant directement le fonctionnement quotidien et la satisfaction à long terme.

Les systèmes professionnels de machines de gravure laser doivent être dotés des certifications de sécurité appropriées pour votre région géographique et vos besoins d'application. Le marquage CE est obligatoire pour les marchés européens, tandis que la certification UL est essentielle pour les installations en Amérique du Nord. Une conformité à la FDA peut être requise pour les applications médicales ou liées à l'alimentation. Ces certifications attestent de la conformité aux normes de sécurité établies et facilitent l'obtention de l'approbation réglementaire ainsi que la couverture d'assurance.

La taille de la zone de travail doit permettre d’accommoder vos projets les plus grands prévus, tout en respectant les exigences de précision requises pour vos applications. Prenez en compte à la fois vos besoins actuels et vos éventuelles exigences futures lors de l’évaluation des options de machines de gravure laser. En général, des zones de travail plus grandes entraînent des coûts plus élevés et peuvent nuire à la précision ; aussi, équilibrez soigneusement les dimensions de l’espace de travail avec les spécifications de précision et les contraintes budgétaires afin d’optimiser la valeur offerte pour vos applications spécifiques.