Die Auswahl der richtigen Lasergravurmaschine erfordert eine sorgfältige Abwägung mehrerer technischer Spezifikationen und betrieblicher Merkmale, die sich unmittelbar auf Leistung, Präzision und Langzeitzuverlässigkeit auswirken. Moderne Fertigungsumgebungen stellen hohe Anforderungen an Geräte, die bei unterschiedlichsten Anwendungen konsistente Ergebnisse liefern und gleichzeitig kosteneffizient bleiben. Das Verständnis darüber, welche Merkmale tatsächlich entscheidend sind, kann erheblichen Zeit- und Investitionsaufwand sparen und gleichzeitig eine optimale Produktivität für Ihre spezifischen Gravuranforderungen sicherstellen.

Die Leistungsabgabe einer Lasergravurmaschine bestimmt grundsätzlich ihre Fähigkeit, verschiedene Materialien effizient zu bearbeiten. Systeme mit höherer Leistung (in Watt) bieten in der Regel schnellere Gravurgeschwindigkeiten und können dickere oder dichtere Materialien leichter verarbeiten. Die Auswahl einer übermäßig hohen Leistung für leichte Anwendungen kann jedoch zu unnötigem Energieverbrauch und möglichen Materialschäden führen. Die meisten industriellen Anwendungen profitieren von Systemen mit einer Leistung zwischen 40 und 150 Watt, abhängig von den jeweiligen Materialien und Produktionsvolumina.

Die Leistungsstabilität bleibt ebenso wichtig wie die reine Ausgangsleistung in Watt bei der Bewertung von Lasergravurmaschinen. Eine gleichmäßige Leistungsabgabe gewährleistet eine einheitliche Gravurtiefe und -qualität über längere Produktionsläufe hinweg. Hochwertige Systeme verfügen über fortschrittliche Stromregelkreise, die eine stabile Leistungsabgabe auch bei Temperaturschwankungen oder Spannungsvariationen sicherstellen. Diese Stabilität führt direkt zu geringerem Ausschuss, verbesserter Produktkonsistenz und gesteigerter Gesamtbetriebseffizienz.

Unterschiedliche Lasertechnologien bieten unterschiedliche Lebensdauern und Wartungsanforderungen, die sich erheblich auf die Gesamtbetriebskosten auswirken. CO2-Laser bieten typischerweise 10.000 bis 45.000 Betriebsstunden, bevor ein Austausch erforderlich ist, während Faserlaser über 100.000 Stunden mit nur geringem Wartungsaufwand erreichen können. Das Verständnis dieser Unterschiede hilft dabei, die langfristigen Betriebskosten zu berechnen und Wartungspläne effektiv zu erstellen. Zu den regelmäßigen Wartungsmaßnahmen für jede Lasergravurmaschine gehören das Reinigen optischer Komponenten, die Überprüfung der Ausrichtung sowie die Kontrolle der Leistungskonstanz.

Die Verfügbarkeit von Ersatzteilen und der Zugang zu technischem Support werden zu entscheidenden Faktoren bei der Auswahl einer Lasertechnologie. Erfahrene Hersteller bieten in der Regel umfassende Support-Netzwerke mit sofort verfügbaren Komponenten und geschultem Servicepersonal. Diese Support-Infrastruktur minimiert das Risiko von Ausfallzeiten und stellt während der gesamten Einsatzdauer des Geräts eine kontinuierliche Produktivität sicher.

Die mechanische Präzision einer Lasergravurmaschine beeinflusst unmittelbar die Qualität und Genauigkeit der fertigen Produkte. Hochwertige Systeme verfügen über präzise lineare Führungssysteme, Kugelgewindetriebe und Servomotoren, die eine wiederholbare Positioniergenauigkeit im Mikrometerbereich gewährleisten. Diese Komponenten arbeiten zusammen, um Spiel zu eliminieren und eine konsistente Positionierung über den gesamten Arbeitsbereich hinweg aufrechtzuerhalten. Hochwertige Systeme verfügen häufig über geschlossene Regelkreise mit Echtzeit-Feedback, die Positionsfehler kontinuierlich überwachen und korrigieren.

Größe des Arbeitsbereichs und Positioniergenauigkeit müssen je nach spezifischen Anwendungsanforderungen ausgewogen werden. Größere Arbeitsbereiche können die Positionierpräzision beeinträchtigen, sofern sie nicht durch robuste mechanische Systeme und fortschrittliche Steuerungsalgorithmen unterstützt werden. Die Bewertung des Zusammenhangs zwischen Abmessungen des Arbeitsraums und den Genauigkeitsspezifikationen hilft dabei, die am besten geeignete maschine zum Lasergravieren konfiguration für bestimmte Produktionsanforderungen zu ermitteln.

Die Auflösungsfähigkeit bestimmt die feinsten Details, die bei Gravurvorgängen erreicht werden können. Die meisten professionellen Lasergravurmaschinensysteme bieten Auflösungseinstellungen im Bereich von 300 bis 1200 DPI; höhere Auflösungen erzeugen feinere Details, gehen jedoch auf Kosten der Verarbeitungsgeschwindigkeit. Das Verständnis der für bestimmte Anwendungen erforderlichen Auflösung hilft dabei, das optimale Gleichgewicht zwischen Qualität und Produktivität zu finden. Komplexe Grafiken oder filigrane Schriftzüge erfordern in der Regel höhere Auflösungseinstellungen, während einfache Kennzeichnungsanwendungen bei niedrigeren Auflösungen ausreichend performant sein können.

Die Funktion zur variablen Geschwindigkeitssteuerung ermöglicht es Bedienern, die Bearbeitungsparameter für verschiedene Materialien und Anwendungen anzupassen. Fortschrittliche Systeme bieten eine unabhängige Steuerung der Schneidgeschwindigkeit, Gravurgeschwindigkeit und Leistungsabgabe, wodurch eine Optimierung für jede einzelne Aufgabe möglich ist. Diese Flexibilität erweist sich insbesondere als wertvoll, wenn unterschiedliche Materialtypen bearbeitet oder innerhalb eines einzigen Produktionslaufs zwischen verschiedenen Produktkonfigurationen gewechselt wird.

Moderne Lasergravurmaschinensysteme müssen nahtlos in gängige Design-Software-Pakete integriert werden können, um effiziente Arbeitsabläufe sicherzustellen. Die Kompatibilität mit branchenüblichen Programmen wie AutoCAD, CorelDRAW und Adobe Illustrator entfällt Dateikonvertierungsschritte und reduziert potenzielle Fehler bei der Datenübertragung. Die native Unterstützung gängiger Dateiformate wie DXF, SVG und PDF gewährleistet eine reibungslose Integration in bestehende Designprozesse und verringert den Schulungsaufwand für die Bediener.

Fortgeschrittene Steuerungssoftware umfasst häufig spezialisierte Funktionen zur automatischen Optimierung der Gravurparameter basierend auf den Materialeigenschaften und der Komplexität des Designs. Diese intelligenten Systeme können Grafiken analysieren und optimale Einstellungen für Geschwindigkeit, Leistung und Auflösung empfehlen, um die gewünschten Ergebnisse effizient zu erzielen. Solche Automatisierungsfunktionen verkürzen die Einrichtungszeit und verringern den Fachkenntnisbedarf für einen konsistenten Betrieb in verschiedenen Anwendungen.

Intuitive Benutzeroberflächen wirken sich erheblich auf die betriebliche Effizienz aus und verkürzen die Einarbeitungszeit neuer Bediener. Gut konzipierte Steuersysteme zeichnen sich durch logische Menüstrukturen, klare visuelle Rückmeldungen und einfache Möglichkeiten zur Parameteranpassung aus. Touchscreen-Oberflächen haben aufgrund ihrer vertrauten Bedienung und ihrer Fähigkeit, komplexe Informationen übersichtlich darzustellen, zunehmend an Beliebtheit gewonnen. Die Zuverlässigkeit und Reaktionsfähigkeit dieser Oberflächen unter industriellen Bedingungen muss jedoch sorgfältig bewertet werden.

Funktionen zur Fernüberwachung und -steuerung ermöglichen es Bedienern, mehrere Lasergravurmaschinen von zentralen Standorten aus zu überwachen. Die Netzwerkverbindung erlaubt die Echtzeit-Statusüberwachung, das Management der Auftragswarteschlange sowie die Erfassung von Leistungsdaten für Analyse und Optimierung. Diese Funktionen gewinnen insbesondere in Produktionsumgebungen mit hohem Durchsatz an Bedeutung, wo eine maximale Auslastung der Maschinen für die Rentabilität entscheidend ist.

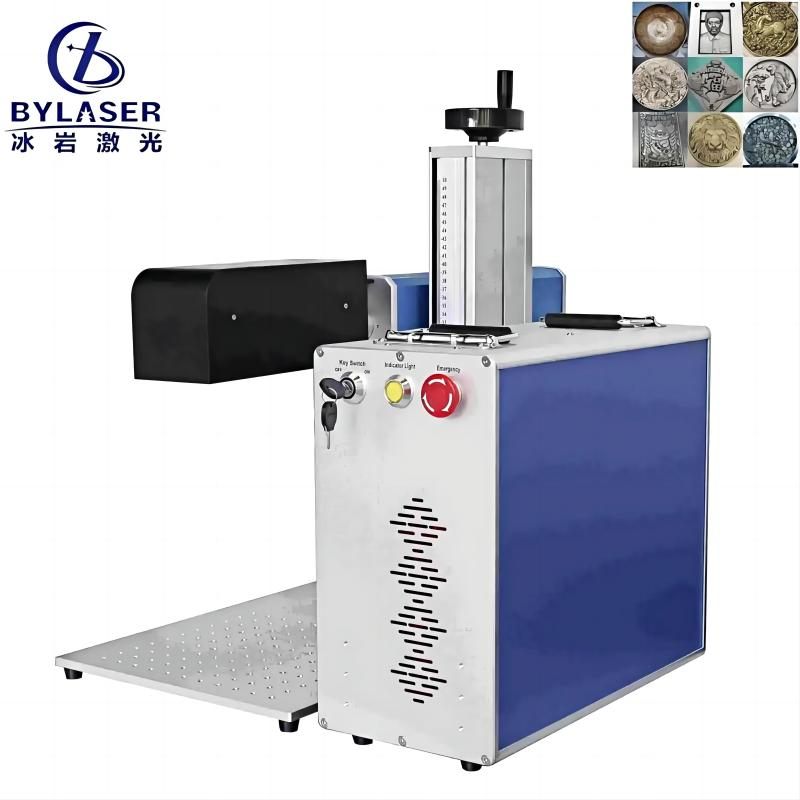

Umfassende Sicherheitssysteme schützen Bediener vor Laserstrahlung, Dampfexposition und mechanischen Gefahren während des normalen Betriebs. Hochwertige Lasergravurmaschinen verfügen über mehrere Sicherheitsverriegelungen, Not-Aus-Mechanismen und automatische Abschaltfunktionen, die aktiviert werden, sobald Sicherheitsbedingungen beeinträchtigt sind. Eine sachgerechte Gehäusekonstruktion mit geeigneten Sichtfenstern und Lüftungssystemen gewährleistet einen sicheren Betrieb bei gleichzeitig guter Sicht auf den Gravurvorgang.

Abluft- und Filtersysteme entfernen potenziell schädliche Partikel und Gase, die bei der Laserbearbeitung verschiedener Materialien entstehen. Effektive Lüftungssysteme gewährleisten eine saubere Arbeitsumgebung und schützen die Gesundheit des Bedienpersonals, während sie gleichzeitig die Einhaltung gesetzlicher Arbeitsschutzvorschriften sicherstellen. Die Leistungsfähigkeit und Effizienz dieser Systeme müssen dem geplanten Produktionsvolumen und den zu bearbeitenden Materialarten angepasst sein, um ein ausreichendes Schutzniveau aufrechtzuerhalten.

Internationale Sicherheitszertifizierungen belegen die Konformität mit anerkannten Sicherheitsstandards und erleichtern die Zulassung der Geräte in verschiedenen Märkten. Zu den gängigen Zertifizierungen zählen die CE-Kennzeichnung für den europäischen Markt, die FDA-Konformität für medizinische Anwendungen sowie die UL-Zulassung für Installationen in Nordamerika. Diese Zertifizierungen geben die Gewähr, dass die Lasergravurmaschine die strengen Sicherheits- und Leistungsanforderungen erfüllt, die von anerkannten Prüforganisationen festgelegt wurden.

Dokumentation und Schulungsmaterialien sollten umfassend Sicherheitsverfahren, Wartungsanforderungen und Notfallreaktionsprotokolle behandeln. Eine ordnungsgemäße Schulung stellt sicher, dass die Bediener potenzielle Gefahren verstehen und etablierte Sicherheitsverfahren konsequent einhalten. Regelmäßige Sicherheitsaudits und Auffrischungsschulungen tragen dazu bei, hohe Sicherheitsstandards während der gesamten Betriebszeit der Anlage aufrechtzuerhalten.

Der Bereich an Materialien, die eine Lasergravurmaschine effektiv verarbeiten kann, bestimmt ihre Vielseitigkeit und möglichen Anwendungsbereiche. CO2-Lasersysteme zeichnen sich durch die Verarbeitung organischer Materialien wie Holz, Acryl, Leder und Stoff aus, während Faserlaser für Metalle wie Edelstahl, Aluminium und Messing optimiert sind. UV-Laser bieten besondere Vorteile bei der Verarbeitung empfindlicher Materialien wie Glas, Keramik und bestimmter Kunststoffe, ohne übermäßige Wärmeentwicklung zu verursachen.

Die Materialdickemöglichkeiten variieren erheblich zwischen verschiedenen Konfigurationen von Lasergravurmaschinen und deren Leistungsstufen. Das Verständnis der maximalen und minimalen Dickenbeschränkungen für verschiedene Materialien hilft sicherzustellen, dass das ausgewählte System sowohl die aktuellen als auch die zukünftig zu erwartenden Anforderungen bewältigen kann. Die Bearbeitungsparameter müssen möglicherweise für unterschiedliche Materialdicken angepasst werden, um eine gleichbleibende Qualität zu gewährleisten und Beschädigungen der Substrate oder Endprodukte zu vermeiden.

Die Produktionsdurchsatzleistung hängt von mehreren Faktoren ab, darunter die Laserleistung, die Materialeigenschaften, die Komplexität des Designs sowie die erforderlichen Qualitätsanforderungen. Hochgeschwindigkeitsbearbeitungskapazitäten werden in kommerziellen Anwendungen entscheidend, da die Produktivität unmittelbar die Rentabilität beeinflusst. Die maximale Geschwindigkeitsangabe spiegelt jedoch möglicherweise nicht die praktisch erzielbaren Produktionsraten wider, wenn komplexe Designs bearbeitet oder hohe Qualitätsstandards eingehalten werden müssen.

Funktionen zur Stapelverarbeitung und automatisierte Materialhandhabungssysteme können die Gesamtdurchsatzleistung bei Anwendungen mit hohem Volumen erheblich verbessern. Einige fortschrittliche Lasergravurmaschinensysteme sind mit Förderanlagen, automatischen Ladesystemen oder Mehrstationenkonfigurationen ausgestattet, die einen kontinuierlichen Betrieb mit minimalem Eingreifen des Bedienpersonals ermöglichen. Diese Merkmale erweisen sich insbesondere bei sich wiederholenden Fertigungsaufgaben oder Anwendungen mit langen Betriebszeiten als besonders wertvoll.

Regelmäßige Wartungspläne gewährleisten eine konsistente Leistung und verlängern die Nutzungsdauer von Lasergravurmaschinensystemen. Typische Wartungsaufgaben umfassen die Reinigung optischer Komponenten, die Schmierung mechanischer Systeme, die Überprüfung der Ausrichtung sowie den Austausch von Verbrauchsmaterialien wie Linsen und Filtern. Die Häufigkeit und Komplexität dieser Aufgaben variieren je nach Systemdesign und Einsatzumgebung.

Präventive Wartungsprogramme helfen dabei, potenzielle Probleme zu erkennen, bevor sie die Produktion beeinträchtigen oder Schäden an der Ausrüstung verursachen. Systematische Inspektionspläne, Leistungsüberwachung sowie der Austausch von Komponenten basierend auf Betriebsstunden oder Zustandsbewertungen minimieren unerwartete Ausfallzeiten und gewährleisten ein optimales Leistungsniveau. Die Dokumentation von Wartungsmaßnahmen liefert wertvolle Daten zur Optimierung von Wartungsintervallen und zur Identifizierung wiederkehrender Probleme.

Umfassende technische Support-Leistungen gewährleisten eine schnelle Lösung betrieblicher Störungen und minimieren Produktionsunterbrechungen. Hochwertige Hersteller bieten mehrere Support-Kanäle an, darunter telefonische Unterstützung, Online-Ressourcen, Fern-Diagnosefunktionen sowie vor-Ort-Service bei Bedarf. Garantierte Reaktionszeiten und Service-Level-Agreements stellen sicher, dass kritische Probleme umgehend bearbeitet werden.

Schulungsprogramme und Bildungsressourcen helfen Bedienern und Wartungspersonal, die für einen effektiven Betrieb von Lasergravurmaschinen und einfache Fehlerbehebung erforderlichen Fähigkeiten zu entwickeln. Eine sachgerechte Schulung verringert die Wahrscheinlichkeit von Bedienerfehlern, verbessert die Einhaltung von Sicherheitsvorschriften und ermöglicht eine effizientere Nutzung der Gerätefunktionen. Fortlaufende Weiterbildungsmöglichkeiten unterstützen das Personal dabei, stets über technologische Fortschritte und bewährte Verfahren auf dem Laufenden zu bleiben.

Für Anwendungen im Kleinunternehmen bietet eine Lasergravurmaschine mit 40 bis 80 Watt in der Regel ausreichende Leistung für die gängigsten Materialien wie Holz, Acryl, Leder und dünne Metalle. Dieser Leistungsbereich gewährleistet eine gute Vielseitigkeit bei gleichzeitig vertretbaren Betriebskosten und Energieverbrauch. Höhere Leistungsstufen können für dickere Materialien oder schnellere Bearbeitungsgeschwindigkeiten erforderlich sein; die meisten Anwendungen im Kleinunternehmen erzielen jedoch hervorragende Ergebnisse innerhalb dieses Leistungsbereichs.

Die Steuerungssoftware beeinflusst maßgeblich die Betriebseffizienz, die Benutzerfreundlichkeit und die gesamte Produktivität eines Lasergravursystems. Hochwertige Software sollte eine intuitive Bedienung, umfassende Unterstützung gängiger Dateiformate sowie erweiterte Funktionen wie automatische Parameteroptimierung und Verwaltung von Auftragswarteschlangen bieten. Schlechte Software kann die Leistungsfähigkeit ansonsten exzellenter Hardware einschränken – dies macht sie zu einem entscheidenden Auswahlkriterium, das sich unmittelbar auf den täglichen Betrieb und die langfristige Zufriedenheit auswirkt.

Professionelle Lasergravurmaschinen sollten über die entsprechenden Sicherheitszertifizierungen für Ihre geografische Region und Ihre Anwendungsanforderungen verfügen. Die CE-Kennzeichnung ist für den europäischen Markt zwingend erforderlich, während die UL-Zulassung für Installationen in Nordamerika wichtig ist. Eine FDA-Konformität kann für medizinische oder lebensmittelbezogene Anwendungen erforderlich sein. Diese Zertifizierungen belegen die Einhaltung anerkannter Sicherheitsstandards und erleichtern die behördliche Genehmigung sowie die Versicherungsabdeckung.

Die Größe des Arbeitsbereichs sollte für Ihre größten geplanten Projekte ausreichend sein und gleichzeitig die Präzisionsanforderungen Ihrer Anwendungen erfüllen. Berücksichtigen Sie bei der Bewertung von Lasergravurmaschinen sowohl Ihre aktuellen als auch mögliche zukünftige Anforderungen. Größere Arbeitsbereiche sind in der Regel teurer und können die Präzision beeinträchtigen; daher ist ein ausgewogener Kompromiss zwischen den Abmessungen des Arbeitsraums, den Genauigkeitsanforderungen und Ihrem Budget zu finden, um den bestmöglichen Nutzen für Ihre spezifischen Anwendungen zu erzielen.