Die Auswahl der richtigen Faserlaser-Gravurmaschine für industrielle Anwendungen erfordert eine sorgfältige Abwägung zahlreicher technischer und betrieblicher Faktoren. Moderne Fertigungsumgebungen stellen hohe Anforderungen an Präzision, Zuverlässigkeit und Effizienz ihrer Gravursysteme. Eine Faserlaser-Gravurmaschine stellt eine bedeutende Investition dar, die – bei richtiger Auswahl – die Produktionskapazitäten nachhaltig verbessern kann. Ein fundiertes Verständnis der wesentlichen technischen Spezifikationen, Leistungsmerkmale und Kompatibilitätsanforderungen gewährleistet optimale Ergebnisse für Ihre spezifischen industriellen Anwendungen.

Industrielle Gravuroperationen umfassen unterschiedliche Branchen wie Automobilbau, Luft- und Raumfahrt, Elektronik, Medizintechnik sowie die Herstellung von Konsumgütern. Jede Branche stellt spezifische Materialherausforderungen und Genauigkeitsanforderungen, die die Maschinenauswahl beeinflussen. Die Vielseitigkeit moderner Faserlasertechnologie ermöglicht die Bearbeitung von Metallen, Kunststoffen, Keramiken und Verbundwerkstoffen mit außergewöhnlicher Präzision und Geschwindigkeit.

Das Herz jeder Faserlaser-Gravurmaschine bildet die faseroptische Laserquelle, die kohärentes Licht mittels seltener Erden dotierter Glasfasern erzeugt. Diese Technologie bietet eine überlegene Strahlqualität im Vergleich zu herkömmlichen CO2- oder Diodenlasersystemen. Der konzentrierte Energiestrahl interagiert mit den Materialoberflächen, um je nach Leistungseinstellung und Bearbeitungsparametern präzise Gravuren, Kennzeichnungen oder Schnitte zu erzeugen.

Faserlasersysteme arbeiten üblicherweise bei Wellenlängen um 1064 Nanometer und weisen dadurch eine ausgezeichnete Absorptionseigenschaft für die meisten Metalle sowie viele nichtmetallische Materialien auf. Der Laserstrahl wird über faseroptische Kabel zum Bearbeitungskopf geleitet, wo Fokussierungsoptiken die Energie auf einen präzisen Spot-Durchmesser konzentrieren. Diese Konfiguration ermöglicht eine außergewöhnliche Positioniergenauigkeit und Wiederholgenauigkeit, die für industrielle Anwendungen unerlässlich sind.

Moderne Faserlaser-Gravurmaschinen bieten im Vergleich zu älteren Technologien deutliche Vorteile, darunter geringerer Wartungsaufwand, höhere elektrische Effizienz und eine überlegene Strahlstabilität. Die Festkörperkonstruktion eliminiert Verbrauchskomponenten wie Gasnachfüllungen oder Lampenersetzungen, die bei anderen Lasertypen üblich sind. Zudem behalten Faserlaser über längere Betriebszeiträume hinweg konstante Leistungsmerkmale bei.

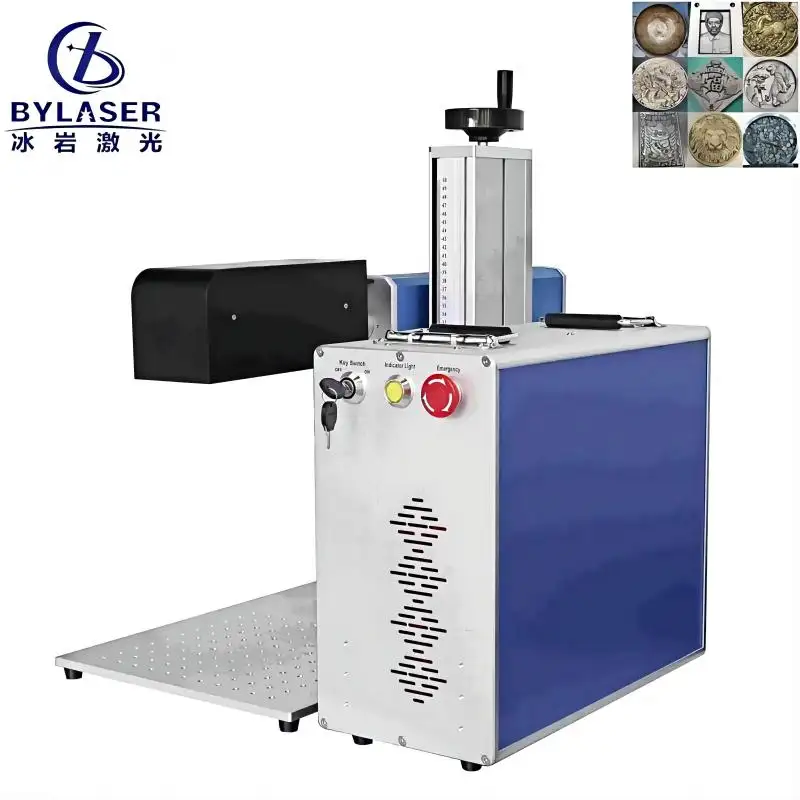

Die kompakte Bauform und modulare Konstruktion von Faserlasersystemen erleichtern die Integration in bestehende Produktionslinien. Viele Modelle arbeiten luftgekühlt und machen dadurch Wasserkühlsysteme überflüssig, was die Installationskomplexität reduziert. Diese Eigenschaften machen die Faserlasertechnologie besonders attraktiv für fertigungstechnische Umgebungen mit begrenztem Platzangebot.

Die Leistungsselektion stellt eine der entscheidendsten Entscheidungen dar, wenn eine Faserlaser-Gravurmaschine für den industriellen Einsatz spezifiziert wird. Die verfügbaren Leistungsbereiche reichen typischerweise von 10 Watt für feine Kennzeichnungsanwendungen bis hin zu mehreren hundert Watt für Tiefgravur- und Schneidanwendungen. Höhere Leistungsstufen ermöglichen schnellere Bearbeitungsgeschwindigkeiten und eine tiefere Materialdurchdringung, erfordern jedoch sorgfältige Abwägungen hinsichtlich Wärmemanagement und Sicherheitsprotokollen.

Die Anwendungsanforderungen beeinflussen die optimale Leistungsselektion unmittelbar. Feine Kennzeichnung von Seriennummern, Barcodes oder Logos erfordert in der Regel 10–30 Watt, während Tiefgravuranwendungen 50–100 Watt oder mehr benötigen können. Dicke des Materials, gewünschte Bearbeitungsgeschwindigkeit sowie erforderliche Gravurtiefe fließen sämtlich in die Leistungsbestimmung ein. Die Konsultation von Applikationsingenieuren hilft dabei, die Leistungsselektion an die jeweiligen industriellen Anforderungen optimal anzupassen.

Der Arbeitsraum einer Faserlaser-Gravurmaschine muss Ihre größten geplanten Werkstücke aufnehmen können, wobei die Positionierungsgenauigkeit über den gesamten Bereich erhalten bleiben muss. Standardmäßige Arbeitsbereiche reichen von kleinen Desktop-Formaten, die für Elektronikkomponenten geeignet sind, bis hin zu Großformatanlagen für Automobilbleche oder architektonische Elemente. Berücksichtigen Sie bei der Dimensionierung des Arbeitsbereichs sowohl Ihre aktuellen als auch zukünftigen Produktionsanforderungen.

Die Spezifikationen für Positionierungsgenauigkeit und Wiederholgenauigkeit wirken sich unmittelbar auf Qualität und Konsistenz der Gravuren aus. Industrielle Anwendungen erfordern in der Regel eine Positionierungsgenauigkeit innerhalb von ±0,01 mm oder besser. Hochentwickelte Servomotorsysteme mit hochauflösenden Encodern gewährleisten eine präzise Strahlpositionierung über den gesamten Arbeitsbereich. Einige Systeme integrieren ein Laserinterferometer als Rückkopplungssystem, um in kritischen Anwendungen höchste Positionierungsgenauigkeit zu erreichen.

Die Faserlasertechnologie zeichnet sich durch die Bearbeitung verschiedener Metalle aus, darunter Edelstahl, Aluminium, Messing, Kupfer, Titan und Werkzeugstähle. Jedes Material weist unterschiedliche Absorptionseigenschaften und thermische Eigenschaften auf, die die Bearbeitungsparameter beeinflussen. Eine hochwertige Faserlaser-Gravurmaschine verfügt über umfassende Materialbibliotheken mit voroptimierten Einstellungen für gängige industrielle Legierungen und Qualitätsstufen.

Oberflächenbehandlungen und Beschichtungen können die Ergebnisse der Laserbearbeitung erheblich beeinflussen. Für eloxiertes Aluminium, lackierte Oberflächen und beschichtete Metalle sind jeweils spezifische Parameteranpassungen erforderlich, um optimale Ergebnisse zu erzielen. Hochentwickelte Systeme bieten eine modulierte Leistungssteuerung in Echtzeit sowie Strahlformungsfunktionen, um unterschiedliche Oberflächenbedingungen innerhalb einzelner Werkstücke zu berücksichtigen.

Während sie für Metalle optimiert sind, können moderne Faserlaser-Gravurmaschinensysteme auch zahlreiche nichtmetallische Materialien verarbeiten, darunter technische Kunststoffe, Keramiken und Verbundwerkstoffe. Die Verarbeitungsparameter müssen sorgfältig optimiert werden, um Materialdegradation oder unerwünschte thermische Effekte zu vermeiden. Einige Materialien profitieren von speziellen Strahlführungsoptiken oder speziellen Prozessgasumgebungen.

Kunststoffmaterialien wie ABS, Polycarbonat und Nylon reagieren gut auf die Faserlaser-Bearbeitung, sofern die Parameter korrekt optimiert sind. Keramikmaterialien wie Aluminiumoxid, Zirkoniumdioxid und Siliziumnitrid können zur Identifizierung markiert oder graviert werden. Verbundwerkstoffe stellen besondere Herausforderungen dar, die anwendungsspezifische Tests sowie die Entwicklung maßgeschneiderter Parameter erfordern.

Moderne industrielle Umgebungen erfordern eine nahtlose Integration zwischen Lasergravursystemen und vorhandener Produktionsausrüstung. Eine sachgerechte Spezifikation maschine zur Lasergravierung mit Faser umfasst umfassende Kommunikationsschnittstellen, die gängige industrielle Protokolle wie Ethernet/IP, Profinet und Modbus TCP unterstützen. Diese Schnittstellen ermöglichen die Echtzeit-Produktionsüberwachung und die Integration in Steuerungssysteme.

Automatisierte Materialhandhabungssysteme – darunter Förderanlagenintegration, robotergestütztes Beladen sowie Vorrichtungen zur Teilepositionierung – erweitern die Systemfähigkeiten und reduzieren den Personalbedarf. Bildverarbeitungssysteme können eine automatische Teileerkennung und Positions-Kompensation bereitstellen und gewährleisten so konsistente Ergebnisse, selbst bei Fertigungstoleranzen der zugeführten Teile.

Umfassende Softwarepakete optimieren den Betrieb und maximieren die Produktivität von Faserlaser-Gravurmaschinen. Moderne Systeme umfassen intuitive grafische Benutzeroberflächen, die den direkten Import von CAD-Dateien, die automatische Erzeugung von Werkzeugwegen sowie die Echtzeitüberwachung der Bearbeitung unterstützen. Zu den erweiterten Funktionen zählen die Generierung von Barcodes und Seriennummern, die Anbindung an Datenbanken zur Rückverfolgbarkeit sowie Funktionen zur Fernüberwachung.

Funktionen für das Produktionsmanagement ermöglichen die Warteschlangenverwaltung von Aufträgen, den automatischen Abruf von Bearbeitungsparametern und die statistische Prozessüberwachung. Einige Systeme integrieren Algorithmen für vorausschauende Wartung, die die Laserleistung überwachen und Wartungsintervalle basierend auf dem tatsächlichen Nutzungsmuster – und nicht nach Kalenderzeiträumen – empfehlen.

Die Installation industrieller Faserlaser-Gravurmaschinen muss den Lasersicherheitsstandards einschließlich IEC 60825 und den jeweils geltenden regionalen Vorschriften entsprechen. Laseranlagen der Klasse 4 erfordern umfassende Sicherheitsverriegelungen, Not-Aus-Einrichtungen sowie Maßnahmen zum Schutz des Bedienpersonals. Eine ordnungsgemäße Strahlumschließung und Zugangskontrollsysteme verhindern eine unbeabsichtigte Exposition gegenüber Laserstrahlung.

Abluftanlagen entfernen Verarbeitungsnebenprodukte und gewährleisten eine akzeptable Luftqualität in der Arbeitsumgebung. Die materialabhängigen Filteranforderungen variieren je nach verarbeiteten Materialien und deren potenziellen gesundheitlichen Auswirkungen. Aktivkohlefilter binden organische Verbindungen, während HEPA-Filter Feinstaubpartikel entfernen.

Faserlaser-Gravurmaschinensysteme erfordern stabile Umgebungsbedingungen für eine optimale Leistung und lange Lebensdauer. Eine Temperaturstabilität innerhalb von ±5 °C trägt zur konstanten Laserleistung und mechanischen Präzision bei. Die Luftfeuchtigkeitskontrolle verhindert Kondensationsprobleme, die optische Komponenten oder elektrische Systeme beeinträchtigen könnten.

Eine Schwingungsisolierung kann in Einrichtungen mit schwerer Maschinenanlage oder hohem Fußgängeraufkommen erforderlich sein. Selbst geringfügige Vibrationen können die Gravurqualität beeinträchtigen, insbesondere bei feindetailreichen Arbeiten oder präzisen Anwendungen. Eine fachgerechte Installation auf stabilen Fundamenten oder Isoliermatten gewährleistet eine optimale Systemleistung.

Der ursprüngliche Kaufpreis stellt nur eine Komponente der gesamten Besitzkosten einer Faserlaser-Gravurmaschine dar. Zu den Betriebskosten zählen der Stromverbrauch, Wartungsmaterialien sowie regelmäßige Serviceanforderungen. Die Faserlasertechnologie bietet in der Regel niedrigere Betriebskosten im Vergleich zu alternativen Technologien, da sie geringeren Wartungsaufwand und eine höhere elektrische Effizienz erfordert.

Produktivitätssteigerungen rechtfertigen die Investition in eine Faserlaser-Gravurmaschine häufig durch verkürzte Zykluszeiten, verbesserte Konsistenz der Qualität sowie die Eliminierung von Kosten für verbrauchbare Werkzeuge. Viele Installationen erreichen durch operative Verbesserungen und reduzierten Personalaufwand Amortisationszeiträume von 12 bis 24 Monaten.

Zu den Finanzierungsoptionen für Ausrüstung zählen der klassische Kauf, Leasingvereinbarungen und nutzungsabhängige Zahlungsmodelle, bei denen die Kosten an die Produktionsmengen angepasst werden. Einige Hersteller bieten umfassende Servicepakete an, darunter präventive Wartung, Notfall-Reparaturdienste und Leistungsgarantien, die vorhersehbare Betriebskosten gewährleisten.

Schulungsprogramme stellen sicher, dass Bediener und Wartungspersonal den korrekten Systembetrieb sowie grundlegende Fehlerbehebungsverfahren verstehen. Umfassende Schulungen verringern das Risiko von Ausfallzeiten und maximieren die Systemauslastung über den gesamten Lebenszyklus der Ausrüstung.

Die Auswahl eines zuverlässigen Herstellers von Faserlaser-Gravurmaschinen erfordert die Bewertung technischer Kompetenzen, branchenspezifischer Erfahrung und der Support-Infrastruktur. Erfahrene Hersteller mit nachgewiesener Expertise in industriellen Laseranwendungen bieten eine höhere Gewähr für Produktzuverlässigkeit und langfristige Verfügbarkeit von Support-Leistungen.

Die Anwendungsunterstützungskapazitäten – einschließlich Probenaufbereitung, Parameterentwicklung und kontinuierlicher technischer Unterstützung – beeinflussen den Implementierungserfolg erheblich. Hersteller mit umfassenden Anwendungslaboratorien können detaillierte Machbarkeitsstudien sowie Prozessoptimierungsdienstleistungen anbieten.

Die lokale Serviceverfügbarkeit wirkt sich auf die Systemverfügbarkeit (Uptime) und die Betriebskosten während der gesamten Lebensdauer der Anlage aus. Bei der Bewertung von Lieferanten für Faserlaser-Gravurmaschinen sollten Reaktionszeiten des Servicepersonals, Qualifikationen der Techniker sowie die Verfügbarkeit von Ersatzteilen berücksichtigt werden. Fernwartungsfunktionen ermöglichen eine schnellere Fehlerdiagnose und können den Bedarf an vor-Ort-Serviceeinsätzen reduzieren.

Schulungsressourcen – darunter Bedienungsanleitungen, Video-Tutorials und praktische Schulungssitzungen – gewährleisten eine erfolgreiche Systemimplementierung. Eine kontinuierliche technische Unterstützung per Telefon, E-Mail und webbasierten Ressourcen hilft bei der Klärung betrieblicher Fragen und der Optimierung der Verarbeitungsparameter.

Faserlaser-Gravurmaschinen erfordern im Vergleich zu anderen Lasertechnologien nur eine geringe routinemäßige Wartung. Die tägliche Wartung umfasst in der Regel das Reinigen der Schutzlinsen und die Überprüfung von Verbrauchsmaterialien wie Hilfsgasvorräten. Zu den wöchentlichen Aufgaben zählen die Inspektion der Komponenten des Bewegungssystems und die Überprüfung der Sicherheitsverriegelungen. Die monatliche Wartung umfasst umfassendere Reinigungs- und Kalibrierungsarbeiten, während der jährliche Service eine detaillierte Inspektion der optischen Komponenten sowie den Austausch verschleißanfälliger Teile beinhaltet.

Die Leistungs Auswahl für eine Faserlaser-Gravurmaschine hängt von den Materialarten, der Materialdicke, der gewünschten Bearbeitungsgeschwindigkeit und den Anforderungen an die Markierungstiefe ab. Für leichte Markierungen auf Metallen werden typischerweise 10–30 Watt benötigt, während tiefe Gravuren 50–100 Watt oder mehr erfordern können. Materialproben, die bei verschiedenen Leistungsstufen bearbeitet werden, helfen dabei, die optimalen Spezifikationen zu ermitteln. Die Konsultation von Applikationsingenieuren stellt sicher, dass die richtige Leistung für Ihre spezifischen Anforderungen ausgewählt wird.

Die Installation von industriellen Faserlaserschneidmaschinen erfordert umfassende Sicherheitsmaßnahmen, darunter Lasersicherheitsschulungen, eine ordnungsgemäße Strahlabschirmung, Not-Aus-Systeme sowie persönliche Schutzausrüstung. Laseranlagen der Klasse 4 erfordern Zugangsbeschränkungen zu den betreffenden Bereichen, Warnschilder sowie verriegelte Sicherheitssysteme. Eine Absauganlage entfernt die bei der Bearbeitung entstehenden Nebenprodukte, während eine fachgerechte elektrische Installation einen sicheren Betrieb gewährleistet. Regelmäßige Sicherheitsaudits überprüfen die fortlaufende Einhaltung der geltenden Vorschriften.

Während sie für die Metallbearbeitung optimiert sind, können viele Faserlaser-Gravurmaschinensysteme auch nichtmetallische Materialien wie technische Kunststoffe, Keramiken und Verbundwerkstoffe erfolgreich bearbeiten. Die Bearbeitungsparameter müssen sorgfältig optimiert werden, um thermische Schäden oder unerwünschte Oberflächeneffekte zu vermeiden. Einige Materialien erfordern möglicherweise spezielle Strahlführungsoptiken oder spezielle Bearbeitungsumgebungen. Probentests bestimmen die Machbarkeit und die optimalen Parameter für bestimmte Anwendungen mit nichtmetallischen Werkstoffen.