In der heutigen wettbewerbsintensiven Fertigungslandschaft erfordert die Auswahl der richtigen Faserlaser-Kennzeichnungsmaschine für die Hochgeschwindigkeitsproduktion eine sorgfältige Berücksichtigung mehrerer technischer und betrieblicher Faktoren. Diese fortschrittlichen Kennzeichnungssysteme haben industrielle Kennzeichnungsanwendungen revolutioniert, indem sie außergewöhnliche Präzision, Geschwindigkeit und Zuverlässigkeit bei einer Vielzahl von Materialien und Produktionsumgebungen bieten. Das Verständnis der entscheidenden Spezifikationen und Fähigkeiten, die hochwertige Kennzeichnungslösungen von Standardalternativen unterscheiden, ist entscheidend, um die Produktionseffizienz zu maximieren und eine gleichbleibende Markierungsqualität über längere Produktionszyklen hinweg sicherzustellen.

Die Laserleistung beeinflusst direkt die Markierungsgeschwindigkeit und die Tiefenwirkung bei verschiedenen Materialarten. Industrielle Systeme liegen typischerweise zwischen 20 W und 100 W, wobei höhere Leistungsangaben schnellere Bearbeitungsgeschwindigkeiten bei Metallen, Kunststoffen und Verbundwerkstoffen ermöglichen. Die Strahlqualität, gemessen durch den M²-Faktor, bestimmt die Fokussiergenauigkeit und die Konsistenz der Markierung, wobei Werte nahe 1,0 auf überlegene Strahleigenschaften für feine Details hinweisen.

Moderne Faserlaserquellen verfügen über fortschrittliche Strahlformungstechnologien, die die Energieverteilung über das gesamte Markierfeld optimieren. Dadurch wird eine einheitliche Markierqualität unabhängig von der Position im Arbeitsbereich sichergestellt, während gleichbleibende Tiefe und Kontrast über die gesamte Produktionsdauer gewahrt bleiben. Temperaturstabilität und aktive Kühlungssysteme verbessern die Strahlqualität zusätzlich, indem thermische Schwankungen minimiert werden, die die Markierpräzision beim Dauerbetrieb beeinträchtigen könnten.

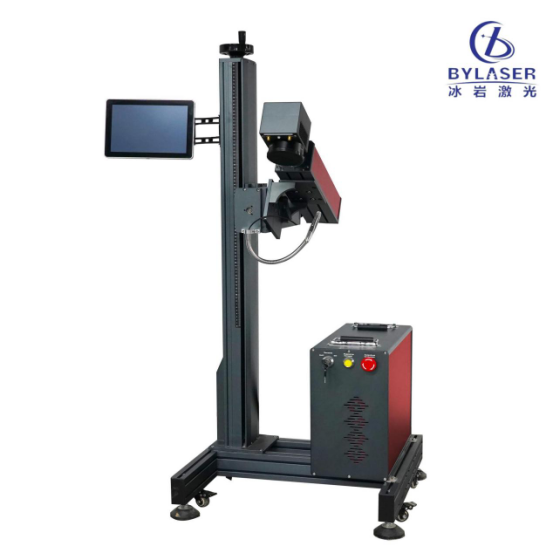

Hochgeschwindigkeitsproduktionsumgebungen erfordern Markiersysteme, die in der Lage sind, Tausende von Teilen pro Stunde zu verarbeiten und dabei gleichbleibende Qualitätsstandards einzuhalten. Die Galvanometer-Scannertechnologie spielt eine entscheidende Rolle bei der Erreichung hoher Positionierungsgeschwindigkeiten, wobei Premium-Systeme Scangeschwindigkeiten von über 10.000 mm/s für einfache geometrische Muster bieten. Komplexe Markiermuster erfordern möglicherweise angepasste Geschwindigkeiten, um eine korrekte Materialinteraktion und ausreichende Markiertiefe sicherzustellen.

Softwareoptimierungsmerkmale beeinflussen die Gesamtdurchsatzleistung erheblich, indem sie Positionsverzögerungen minimieren und Markiersequenzen optimieren. Fortschrittliche Steuerungssysteme können Parameter automatisch basierend auf Materialart und Markieranforderungen anpassen und reduzieren so die Rüstzeit bei Produktwechseln. Die Integration in die Steuerungssysteme der Produktionslinie ermöglicht eine nahtlose Kommunikation und Synchronisation mit vorgelagerten und nachgelagerten Prozessen.

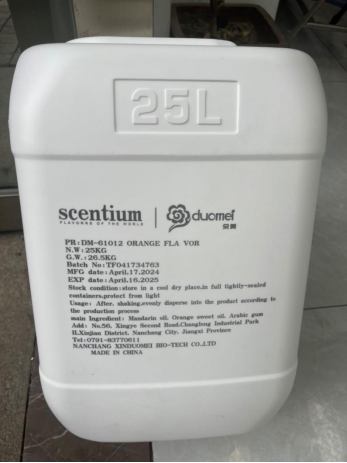

Eine Qualität faserlaserbeschriftungsmaschine überzeugt bei der Bearbeitung verschiedener metallischer Substrate, darunter Edelstahl, Aluminium, Titan und gehärtete Werkzeugstähle. Für jedes Material sind spezifische Parameteroptimierungen erforderlich, um die gewünschten Kennzeichnungseigenschaften zu erzielen – von dezenter Oberfläzenätzung bis hin zu tiefer Gravur. Pulsfrequenz, Leistungsdichte und Scangeschwindigkeit müssen sorgfältig abgestimmt werden, um thermische Schäden zu vermeiden und gleichzeitig eine ausreichende Markierungskontrast sicherzustellen.

Durch Glühmarkierverfahren ist eine dauerhafte Kennzeichnung empfindlicher Metallobjekte möglich, ohne die Materialeigenschaften oder die Oberflächenintegrität zu beeinträchtigen. Dieser Ansatz zeigt sich besonders wertvoll in Luft- und Raumfahrt, Medizintechnik und Präzisionsengineering, wo die strukturelle Integrität nicht beeinträchtigt werden darf. Fortschrittliche Systeme bieten vorkonfigurierte Parameterbibliotheken für gängige Metallarten, vereinfachen die Inbetriebnahme und gewährleisten konsistente Ergebnisse über Produktionschargen hinweg.

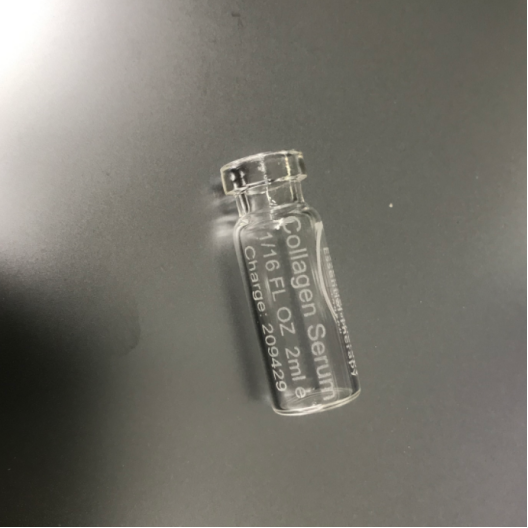

Die moderne Fertigung stützt sich zunehmend auf Kunststoff- und Verbundbauteile, die eine dauerhafte Kennzeichnung zur Rückverfolgbarkeit und Qualitätskontrolle erfordern. Faserlaseranlagen zeigen eine hervorragende Verträglichkeit mit technischen Kunststoffen wie ABS, Polycarbonat, Nylon und PEEK-Materialien. Die Farbänderungskennzeichnung erzeugt eine hochkontrastreiche Identifikation ohne Materialabtrag und erhält so die Bauteilfestigkeit sowie die Oberflächenqualität.

Schaumtechniken erzeugen erhabene Kennzeichnungsmuster auf bestimmten Kunststoffformulierungen und schaffen damit taktil erfassbare Identifikationsmerkmale für Anwendungen im Bereich Barrierefreiheit. Die Parametersteuerung wird bei der Bearbeitung thermisch empfindlicher Materialien entscheidend, um Schmelzen, Verfärbungen oder Dimensionsänderungen zu vermeiden, die die Funktionalität des Bauteils beeinträchtigen könnten. Echtzeit-Überwachungssysteme können Materialschwankungen erkennen und ausgleichen, um eine gleichbleibende Markierungsqualität sicherzustellen.

Die nahtlose Integration in die bestehende Produktionsinfrastruktur erfordert umfassende Konnektivitätsoptionen, einschließlich Ethernet, RS-232 und industrielle Feldbusprotokolle. Moderne Kennzeichnungssysteme unterstützen die Kommunikation mit SPS-Systemen, MES-Systemen und Qualitätskontroll-Datenbanken, um die automatisierte Parameterwahl und die Produktionsverfolgung zu ermöglichen. Funktionen für den Echtzeit-Datenaustausch ermöglichen sofortiges Feedback zur Kennzeichnungsqualität und zu Leistungskennzahlen des Systems.

Fördertechnik-Integrationssysteme ermöglichen die kontinuierliche Kennzeichnung von Teilen in Bewegung und steigern dadurch die Durchsatzleistung deutlich im Vergleich zu stationären Kennzeichnungslösungen. Fortschrittliche Bildverarbeitungssysteme können die Positionierung und Ausrichtung der Teile automatisch erkennen und die Kennzeichnungskoordinaten in Echtzeit anpassen, um Platzierungsabweichungen auszugleichen. Diese Automatisierung reduziert den manuellen Eingriff und gewährleistet gleichzeitig eine konsistente Genauigkeit der Markenpositionierung bei allen bearbeiteten Bauteilen.

Integrierte Qualitätsverifizierungssysteme nutzen Technologien der maschinellen Bildverarbeitung, um unmittelbar nach der Bearbeitung automatisch die Markierungsqualität zu prüfen. Diese Systeme können Probleme wie unvollständige Zeichen, dimensionsmäßige Abweichungen oder Kontrastmängel erkennen und automatische Ausschuss- oder Nachbearbeitungsprozesse auslösen. Funktionen zur statistischen Prozesssteuerung verfolgen Markierungsparameter über die Zeit und identifizieren Trends, die auf Wartungsbedarf oder Parameterdrift hindeuten könnten.

Funktionen zur vorausschauenden Wartung überwachen die Leistung der Laserquelle, Verschleißmuster des Scanners sowie die Effizienz des Kühlsystems, um unerwartete Ausfallzeiten zu vermeiden. Fortschrittliche Diagnosesysteme liefern frühzeitige Warnhinweise für den Austausch von Komponenten und ermöglichen eine proaktive Wartung während geplanter Produktionspausen. Die Datenaufzeichnungsfunktionen führen umfassende Aufzeichnungen aller Markiervorgänge für Qualitätsprüfungen und Prozessverbesserungsmaßnahmen.

Intuitive Software-Schnittstellen beeinflussen die Bedienerproduktivität erheblich und reduzieren den Schulungsaufwand für neues Personal. Moderne Kennzeichnungssysteme verfügen über grafische Programmierumgebungen, mit denen komplexe Kennzeichnungsmuster per Drag-and-Drop erstellt werden können, anstatt auf traditionelle Codierungsverfahren zurückzugreifen. Vorlagenbibliotheken bieten Ausgangspunkte für gängige Kennzeichnungsanwendungen, während Werkzeuge zur Erstellung individueller Muster eine schnelle Umsetzung einzigartiger Designanforderungen ermöglichen.

Die Fähigkeit zur variablen Dateneingabe ermöglicht die automatische Einbindung von Seriennummern, Datumscodes, Barcodes und datenbankgestützten Inhalten in Kennzeichnungsmuster. Fortschrittliche Systeme unterstützen mehrere Datenquellen gleichzeitig, wodurch komplexe Kennzeichnungslayouts möglich sind, die statische Grafiken mit dynamischen Informationen kombinieren. Schriftartenbibliotheken und Vektor-Importfunktionen gewährleisten die Kompatibilität mit bestehenden Designressourcen und Unternehmens-Branding-Anforderungen.

Moderne Produktionsumgebungen erfordern zunehmend Fernüberwachungs- und Steuerungsfunktionen für verteilte Fertigungsprozesse. Webbasierte Schnittstellen ermöglichen es autorisiertem Personal, den Systemstatus zu überwachen, Parameter anzupassen und Produktionsberichte von jedem netzwerkverbundenen Gerät herunterzuladen. Sichere VPN-Verbindungen erlauben technischem Support, Remote-Unterstützung zu leisten, wodurch die Reaktionszeiten bei Fehlerbehebung und Optimierungsmaßnahmen verkürzt werden.

Cloud-basierte Datenspeicher- und Analyseplattformen ermöglichen eine umfassende Produktionsanalyse über mehrere Markierstationen und Standorte hinweg. Maschinelle Lernalgorithmen können Optimierungspotenziale erkennen und automatisch Parameteranpassungen basierend auf historischen Leistungsdaten vorschlagen. Die Integration in Enterprise-Ressourcenplanungssysteme ermöglicht eine automatisierte Planung und Ressourcenverteilung entsprechend den Produktionsanforderungen und der Verfügbarkeit der Markiersysteme.

Bei der umfassenden Kostenanalyse müssen die anfänglichen Anschaffungskosten für die Ausrüstung ebenso berücksichtigt werden wie die laufenden Betriebskosten, einschließlich des Stromverbrauchs, der Wartungsanforderungen und der Austauschintervalle für Verbrauchsmaterialien. Hochwertige Faserlaser-Kennzeichnungssysteme weisen in der Regel eine überlegene Energieeffizienz im Vergleich zu alternativen Kennzeichnungstechnologien auf, wodurch sich die langfristigen Betriebskosten verringern, obwohl die anfänglichen Investitionen höher sind. Die Lebensdauer der Laserquelle überschreitet oft 100.000 Betriebsstunden, was die Austauschhäufigkeit und die damit verbundenen Ausfallkosten minimiert.

Die Wartungsanforderungen unterscheiden sich erheblich je nach Systemdesign, wobei versiegelte Laserquellen und berührungslose Markierverfahren im Allgemeinen deutlich weniger routinemäßige Wartung benötigen als mechanische Markieralternativen. Vorhersagefähige Wartungsfunktionen können unerwartete Reparaturkosten weiter senken, indem sie potenzielle Probleme erkennen, bevor es zu Produktionsausfällen kommt. Auch die Schulungskosten sollten bewertet werden, da intuitive Software-Schnittstellen die für die Bedienerzertifizierung erforderliche Zeit erheblich verkürzen können.

Hohe Markierungsgeschwindigkeiten führen direkt zu einer erhöhten Produktionskapazität, wodurch Hersteller steigende Nachfragen bedienen können, ohne dass sich die Personalkosten oder die Anforderungen an die Produktionsstätten proportional erhöhen. Eine gleichbleibend hohe Markierungsqualität verringert Ausschussraten und Nachbearbeitungskosten, während gleichzeitig die Kundenzufriedenheit und das Markenimage verbessert werden. Automatisierte Qualitätsprüfsysteme reduzieren den manuellen Prüfaufwand, senken dadurch weitere Personalkosten und gewährleisten gleichzeitig eine umfassende Abdeckung der Qualitätskontrolle.

Durch die Rückverfolgbarkeit, die durch dauerhafte Lasermarkierungen ermöglicht wird, werden ein besseres Bestandsmanagement, effizientere Rückrufverfahren und verbesserte Qualitätsuntersuchungen unterstützt. Diese Vorteile rechtfertigen die Investition in Markiersysteme häufig durch geringere Haftungsrisiken und eine verbesserte betriebliche Effizienz. Integrationsmöglichkeiten können manuelle Dateneingabeprozesse überflüssig machen, Fehler reduzieren und die Genauigkeit der Produktionsplanung in allen Fertigungsbereichen verbessern.

Moderne Faserlaser-Markiersysteme können Scangeschwindigkeiten von über 10.000 mm/s für einfache Muster erreichen, wobei die tatsächliche Durchsatzleistung von der Komplexität der Markierung, dem Materialtyp und der erforderlichen Tiefe abhängt. Bei Standard-Anwendungen zur Kennzeichnung sind Produktionsraten von 3.000 bis 5.000 Teilen pro Stunde üblich, während komplexe Grafiken oder Tiefengravuren den Durchsatz entsprechend reduzieren können.

Die Auswahl der Laserleistung hängt vom Materialtyp, den Anforderungen an die Markierungstiefe und der gewünschten Produktionsgeschwindigkeit ab. Für die Oberflächenmarkierung von Metallen werden typischerweise 20–50 W benötigt, während tiefere Gravuren von höheren Leistungsstufen profitieren können. Kunststoffe erfordern oft niedrigere Leistungen, um thermische Schäden zu vermeiden, wodurch Systeme mit 20–30 W für die meisten Polymeranwendungen geeignet sind.

Faserlasersysteme erfordern aufgrund ihrer geschlossenen Bauweise und des Festkörpeldesigns nur minimale Wartung. Regelmäßige Reinigung der Schutzfenster, periodische Überprüfung der Kalibrierung sowie die Wartung des Kühlsystems stellen die Hauptwartungsanforderungen dar. Die meisten Systeme verfügen über Diagnosetools, die den Zustand der Komponenten überwachen und Wartungsplanungsempfehlungen basierend auf den tatsächlichen Betriebsbedingungen bereitstellen.

Fortgeschrittene Faserlaser-Markiersysteme können gekrümmte Oberflächen durch dynamische Fokusanpassung und Mehrachsen-Positionierungsfähigkeiten berücksichtigen. 3D-Markiersoftware kann Oberflächenvariationen ausgleichen, während Drehvorrichtungen die Markierung zylindrischer Teile ermöglichen. Bei komplexen Geometrien sind möglicherweise individuelle Spannlösungen erforderlich, um eine gleichbleibende Markierqualität über alle Oberflächenbereiche hinweg sicherzustellen.