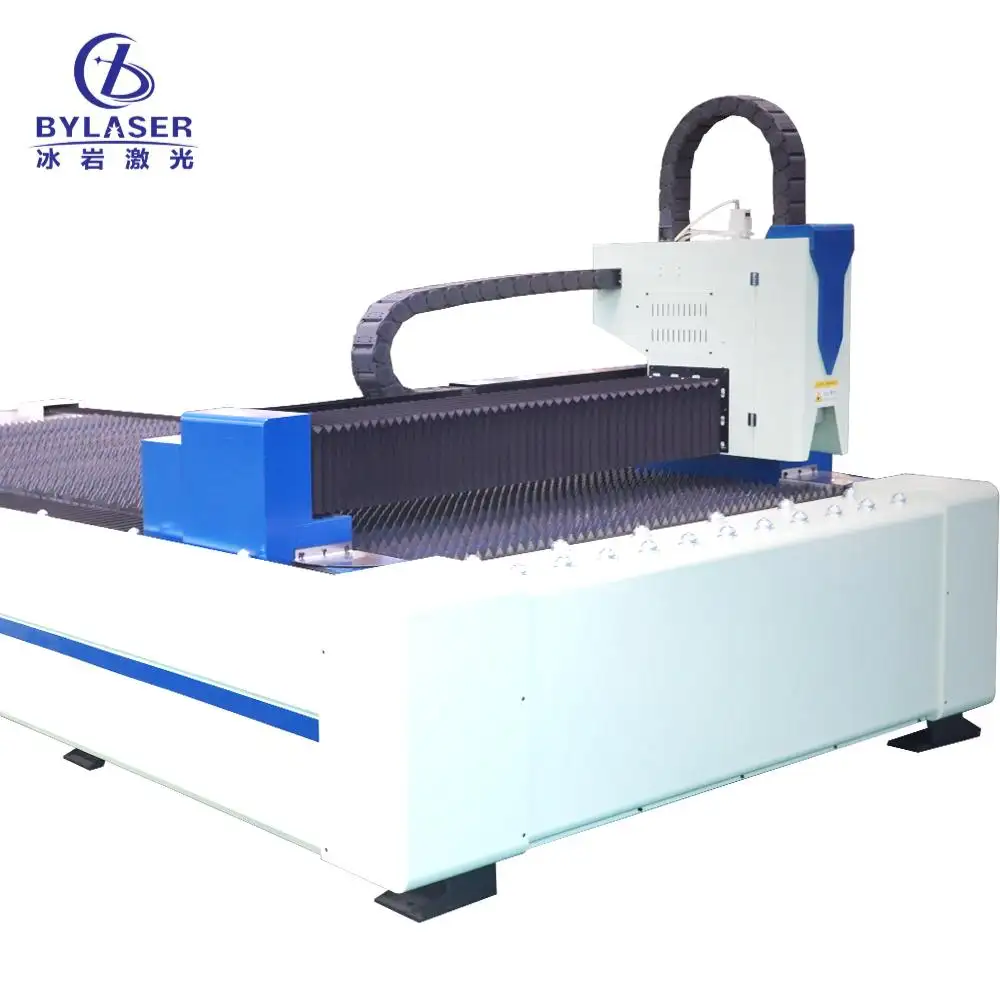

في بيئة التصنيع التنافسية اليوم، تُعد الدقة والكفاءة أمرًا بالغ الأهمية للشركات التي تسعى للحفاظ على ميزتها التنافسية. وقد برز جهاز قطع المعادن بالليزر كواحدة من أكثر التقنيات ثورية في مجال التصنيع الحديث، حيث يوفر دقة وتنوعًا غير مسبوقين عبر العديد من التطبيقات الصناعية. من المكونات الخاصة بالسيارات إلى العناصر المعمارية، تُحدث هذه الأجهزة المتطورة تحولًا في الطريقة التي يتبعها المصنعون في مشاريع العمل بالمعادن.

أدى اعتماد تقنية القطع بالليزر إلى تغيير جذري في عمليات التصنيع، مما مكن الشركات من تحقيق دقة استثنائية مع تقليل الهدر وتكاليف الإنتاج. وعلى عكس الطرق التقليدية للقطع التي تعتمد على التلامس المادي، تستخدم أنظمة الليزر أشعة ضوئية مركزة لصهر أو حرق أو تبخير المواد بدقة استثنائية. ويُلغي هذا الأسلوب الخالي من التلامس تآكل الأدوات ويقلل من متطلبات الصيانة، ما يجعله خيارًا متزايد الشعبية في عمليات تشغيل المعادن الدقيقة.

يمكن للأنظمة الحديثة لقطع الليزر تحقيق تسامحات دقيقة تصل إلى ±0.003 بوصة، مما يجعلها مثالية للتطبيقات التي تتطلب دقة شديدة. هذه المستوى من الدقة مهم بشكل خاص في الصناعات مثل الفضاء الجوي وتصنيع الأجهزة الطبية والإلكترونيات، حيث يمكن أن تؤدي أي انحرافات طفيفة إلى فشل المكونات أو حدوث مشكلات في الأداء. ويضمن التحكم الدقيق الذي توفره هذه الأنظمة جودة متسقة عبر عمليات الإنتاج الكبيرة.

تُعد القدرة على الحفاظ على جودة قطع متسقة طوال العمليات الممتدة ما يميز تقنية الليزر عن أساليب القطع التقليدية. فالأدوات الميكانيكية التقليدية للقطع تتآكل تدريجياً أثناء الاستخدام، مما يؤدي إلى تغيرات في الأبعاد وتدهور الجودة مع مرور الوقت. على النقيض من ذلك، تحافظ أشعة الليزر على خصائصها في القطع إلى أجل غير مسمى، مما يضمن أن الجزء الأول المقطوع يكون بنفس جودة الجزء الألف المنتج.

تُعد القدرة على إنشاء أشكال معقدة وهندسات متداخلة من أبرز مزايا تقنية القطع بالليزر، وهي أشكال يصعب أو يستحيل تحقيقها باستخدام طرق القطع التقليدية. تتيح السيطرة الدقيقة على الشعاع قصّ أنصاف أقطار ضيقة وزوايا حادة وأنماطًا مفصلة دون الحاجة إلى أدوات خاصة أو تغييرات متعددة في الإعداد. ويتيح هذا القدرة للمصنعين دمج عمليات تصنيع متعددة في عملية قطع واحدة.

كما أن المرونة في قص المنحنيات المعقدة تفتح آفاقًا جديدة أمام المهندسين والمصممين من حيث التصميم. ويمكن تحسين المكونات لتقليل الوزن أو تحسين الأداء الوظيفي أو الجمالي دون المساس بالمتانة الهيكلية. وقد أدى هذا التحرر في التصميم إلى حلول مبتكرة في مختلف الصناعات، بدءًا من وصلات السيارات خفيفة الوزن وصولاً إلى الألواح المعمارية الزخرفية.

أ آلة قطع المعادن بالليزر يمكنه معالجة مجموعة واسعة من المواد ذات السماكات والخصائص المختلفة. وتشمل المواد الشائعة الفولاذ الكربوني، والفولاذ المقاوم للصدأ، والألومنيوم، والنحاس، والبرونز، والتيتانيوم، والعديد من السبائك المتخصصة. هذه المرونة تلغي الحاجة إلى أنظمة قطع متعددة، مما يقلل من الاستثمار الرأسمالي واحتياجات المساحة الأرضية، ويُبسّط إدارة سير العمل.

تتيح القدرة على معالجة مواد مختلفة دون تغيير الأدوات أو إجراء تعديلات كبيرة في الإعداد مرونة تشغيلية هائلة. يمكن للمصنّعين التبديل بسرعة بين أنواع المواد المختلفة والسماكات لتلبية متطلبات الإنتاج المتغيرة أو مواصفات العملاء. تُعد هذه القابلية للتكيف قيمةً خاصةً بالنسبة لمحلات التشغيل والشركات المصنعة التعاقدية التي تعمل وفقًا لمواصفات مواد متنوعة.

يمكن للأنظمة الحديثة لقطع الليزر معالجة المواد بدءًا من الأغشية الرقيقة وحتى الصفائح السميكة بفعالية، حيث تتعامل عادةً مع سماكات تتراوح بين 0.001 بوصة وتصل إلى عدة بوصات، حسب نوع المادة وقوة الليزر. تختلف سرعة المعالجة بناءً على سماكة ونوع المادة، ولكن أنظمة الليزر توفر عموماً معدلات قطع أسرع مقارنة بالطرق التقليدية، خاصةً بالنسبة للمواد ذات السماكة الرقيقة والمتوسطة.

تسمح العلاقة بين سماكة المادة وسرعة القطع للمشغلين بتحسين جداول الإنتاج وفقاً لمتطلبات المشروع المحددة. يمكن معالجة المواد الرقيقة بسرعات عالية من أجل تطوير نماذج أولية سريعة أو إنتاج بكميات كبيرة، في حين قد تتطلب المواد السميكة سرعات أبطأ ولكنها ما تزال تحافظ على جودة حواف متفوقة مقارنةً بأساليب القطع البديلة.

غالبًا ما تتطلب طرق القطع التقليدية إجراءات إعداد مطولة، وتغيير الأدوات، وضبط التجهيزات عند الانتقال بين أجزاء أو مواد مختلفة. تقلل أنظمة قطع الليزر من هذه المتطلبات بشكل كبير، حيث يمكن لنفس شعاع الليزر قطع مواد وأسمك مختلفة دون الحاجة لتغيير الأدوات المادية. ويؤدي هذا التخفيض في وقت الإعداد مباشرةً إلى زيادة السعة الإنتاجية وتحسين أوقات التسليم.

كما يؤدي التخلص من الأدوات المادية إلى تقليل متطلبات المخزون والتكاليف المرتبطة به. لم يعد على الشركات المصنعة الحاجة إلى الحفاظ على مكتبات كبيرة من الأدوات أو القلق بشأن توفر الأدوات عند تخطيط جداول الإنتاج. ويؤدي هذا التبسيط في عملية الإنتاج إلى جداول زمنية أكثر قابلية للتنبؤ وتقليل التعقيد التشغيلي.

يؤدي عرض الشق الضيق الناتج عن القطع بالليزر إلى هدر محدود جداً في المواد، مما يزيد من كفاءة استخدام المواد ويقلل من تكاليف المواد الخام. ويمكن لبرامج التصميم المتقدمة تحسين تخطيط الأجزاء على صفائح المواد، ما يقلل من الهدر بشكل أكبر ويعزز الكفاءة من حيث التكلفة. وتكتسب هذه الحفاظ على المواد أهمية خاصة عند التعامل مع سبائك متخصصة باهظة الثمن أو عندما تمثل تكاليف المواد جزءاً كبيراً من إجمالي نفقات الإنتاج.

إن التحكم الدقيق في مسارات القطع يتيح أيضاً تجميع الأجزاء بشكل محكم، ما يمكن المصنّعين من تركيب عدد أكبر من المكونات على كل صفيحة من المادة. ولا يقلل هذا التحسين فقط من تكاليف المواد، بل يقلل أيضاً من عدد عمليات مناولة المواد المطلوبة، ما يعزز الكفاءة الشاملة ويقلل من تكاليف العمالة.

يُنتج القطع بالليزر حوافًا نظيفة جدًا مع مناطق متأثرة بالحرارة ضئيلة جدًا، وغالبًا ما يلغي الحاجة إلى عمليات تشطيب ثانوية مثل إزالة الشوائب أو التشغيل الآلي. تكون الحواف المقطوعة ناعمة وعمودية عادةً، وتتميز بقيم خشونة سطحية تُقارن بتلك الموجودة في الأسطح المشغولة آليًا، مما يجعلها مناسبة للتطبيقات التي تكون فيها جودة الحافة حاسمة بالنسبة للتركيب أو الوظيفة أو المظهر.

تضمن الجودة المتسقة للحافة التي تتحقق من خلال القطع بالليزر عمليات تجميع موثوقة وتقلل من متطلبات التحكم في الجودة. يمكن استخدام الأجزاء مباشرة بعد عملية القص دون الحاجة إلى معالجة إضافية، مما يقلل من وقت المناورة والتكاليف المرتبطة بالعمالة ويحسن كفاءة الإنتاج الكلية.

الطبيعة المركزة لشعاع الليزر والسرعات العالية في القطع تؤدي إلى إدخال كمية ضئيلة من الحرارة إلى قطعة العمل، مما يقلل التشوه الحراري ويحافظ على الدقة الأبعادية. هذه المدخلات الحرارية المتحكم بها مهمة بشكل خاص عند التعامل مع المواد الرقيقة أو السبائك الحساسة للحرارة التي قد تنحني أو تتغير خصائصها تحت إجهاد حراري مفرط.

تدمج أنظمة الليزر المتقدمة ميزات مثل تشكيل الشعاع وتعديل القدرة وتحسين الغاز المساعد لتقليل آثار الحرارة بشكل أكبر والحفاظ على جودة قطع مثالية عبر مختلف أنواع السماكات والمواد. تضمن هذه التحسينات التقنية نتائج متسقة حتى عند معالجة المواد الصعبة أو الأشكال المعقدة.

تدمج أنظمة القطع بالليزر الحديثة منصات برمجية متطورة تتيح التشغيل الآلي، ومراقبة الجودة، وتحسين الإنتاج. يمكن لهذه الأنظمة تعديل معايير القطع تلقائيًا بناءً على نوع المادة وسمكها، مما يضمن نتائج مثلى مع تقليل التدخل البشري. كما أن دمج إمكانيات الذكاء الاصطناعي والتعلم الآلي يعزز أداء النظام وموثوقيته بشكل أكبر.

إن طبيعة عمليات قطع الليزر القائمة على البرمجيات تتيح التكامل السلس مع أنظمة التصميم والتصنيع المعتمدة على الحاسوب، مما يخلق مسارًا مباشرًا من المفهوم التصميمي إلى القطعة المكتملة. ويُلغي هذا التدفق الرقمي الأخطاء المحتملة المرتبطة بالبرمجة اليدوية، ويضمن تنفيذ التحديثات التصميمية بسرعة في خط الإنتاج.

تدمج أنظمة الليزر المتقدمة إمكانيات المراقبة في الوقت الفعلي التي تتبع أداء القطع، وتكتشف المشكلات المحتملة، وتحافظ على معايير الجودة طوال فترات الإنتاج. يمكن لهذه أنظمة المراقبة تعديل المعلمات تلقائيًا للتعويض عن التغيرات في خصائص المواد أو الظروف البيئية، مما يضمن جودة متسقة في الناتج.

تتيح إمكانية جمع وتحليل بيانات الإنتاج مبادرات التحسين المستمر واستراتيجيات الصيانة التنبؤية. ويمكن للمصنعين تحديد الاتجاهات، وتحسين العمليات، ومنع المشكلات المحتملة قبل أن تؤثر على جودة الإنتاج أو جداول التسليم.

يمكن لأجهزة قطع المعادن بالليزر معالجة مجموعة واسعة من المواد بما في ذلك الفولاذ الكربوني، والفولاذ المقاوم للصدأ، والألومنيوم، والنحاس، والبرونز، والتيتانيوم، والعديد من السبائك الخاصة. تعتمد المواد المحددة والسماكات التي يمكن معالجتها على قدرة الليزر وعلى تكوين النظام. يمكن معظم الأنظمة التعامل مع مواد تتراوح بين أوراق رقيقة إلى صفائح بسماكة عدة بوصات، وتختلف إمكانيات المعالجة حسب الخصائص الحرارية للمواد وانعكاسها.

يصل قطع الليزر عادة إلى دقة أعلى بكثير من طرق القطع الميكانيكية التقليدية ، مع وجود تساهلات ضيقة تصل إلى ± 0.003 بوصة ممكنة على الأنظمة الحديثة. على عكس أدوات القطع الميكانيكية التي تتآكل أثناء الاستخدام وتفقد دقة تدريجياً، تحتفظ أشعة الليزر بخصائص القطع المتسقة طوال حياتها التشغيلية. هذا التناسق يضمن أن الأجزاء المنتجة في بداية سلسلة الإنتاج تتطابق مع جودة الأجزاء المنتجة لاحقًا ، مما يلغي الاختلافات الجيدة المشتركة مع طرق القطع التقليدية.

وتشمل الفوائد الرئيسية للتكلفة تقليل أوقات الإعداد، والحد الأدنى من نفايات المواد، والقضاء على تكاليف الأدوات، وانخفاض متطلبات المعالجة الثانوية. يمكن أن تتحول أنظمة قطع الليزر بين المواد المختلفة وجسيمات الأجزاء بسرعة دون الحاجة إلى تغيير الأدوات أو إجراءات إعداد واسعة النطاق. يزيد عرض الحافة الضيق وقدرات التعشيش المثلى من الاستخدام المادي ، في حين أن حواف القطع عالية الجودة غالباً ما تلغي الحاجة إلى عمليات إضافية لإنهاء ، مما يقلل من تكاليف الإنتاج الإجمالية.

تم تصميم أنظمة القطع بالليزر الحديثة لدمج سلس مع برامج التصميم والتصنيع بمساعدة الكمبيوتر ، مما يتيح البرمجة المباشرة من ملفات CAD وتدفقات العمل الإنتاجية الآلية. تدعم هذه الأنظمة مبادرات الصناعة 4.0 من خلال مراقبة الوقت الحقيقي وجمع البيانات وقدرات التشغيل عن بعد. يسمح التكامل مع أنظمة تنفيذ التصنيع بتحسين تخطيط الإنتاج وتتبع الجودة ومراقبة فعالية المعدات بشكل عام ، مما يخلق بيئة تصنيع متصلة ومثلى.